“Weiße Schwäne” sollen fliegen …

- Und dabei sind es reefer, um die es hier geht -

Ich schreibe und schreibe und schreibe – und Sie wollen doch zur >>> Galerie?

Zum 2. Teil – Ein zweiter Start bis hin zur Vollendung des Projekts!

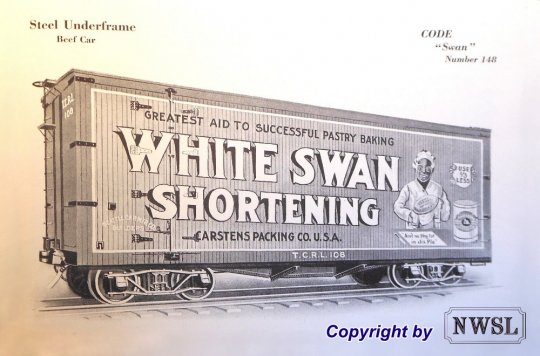

Lange habe ich dem Gedanken nachgehangen, einen reefer zu bauen, der im Original etwa um 1910 gebaut wurde, aber durch eine besondere Anordnung der Türen auffällt und zudem ein sogenannter “billboard”-reefer ist, also ein Kühlwagen, der mit Werbung für ein bestimmtes Produkt oder ein Unternehmen bunt lackiert daher kommt. Bier und landwirtschaftliche Produkte waren für Kühlwagen gerade die richtige Kombination. Und in diesem Fall ist es eben ein Schnellbackmittel mit dem Namen “Weißer Schwan”, für das eine schwarze Mumm wirbt – auf den Seitenwänden dieses reefers, …

• Quelle: NorthWest Short Line – NWSL

Nutzung mit freundlicher Erlaubnis / used with permission by Dave Rygmyr (NWSL)

… der sich trotz allem jedoch als Kühlwagen für den Transport von Fleisch entpuppt, Rinderhälften natürlich! Steht ja auf dem Katalogblatt oben, ganz links – “Beef car”.

Dieser “White Swan Shortening” refrigerator car, der der Zeit entsprechend natürlich ein ice reefer. ist, ist also das Objekt der Begierde, hier als Bild aus dem Katalog der “Seattle Car and Foundry Co.” von 1913 – demzufolge auch nicht bunt, sondern nur schwarz-weiß gezeichnet. Aber das wirklich Besondere gegenüber vielen anderen Reefern aus dieser Zeit ist die Anordnung der Türen – nicht mittig wie allgemein üblich, sondern auf jeder Seite gleichermaßen an die linken Enden versetzt. Und damit befinden sie sich noch nicht einmal gegenüber.

Mindestens bei den Sachkundigen sollte sich die Frage stellen, warum hier bei diesem Wagen die Türen an den Enden der Seitenwände positioniert sind und nicht in der Mitte, wie es allgemein üblich ist? Genau das ist natürlich die Besonderheit, die mich an diesen Wagen so reizte, es als Modell, ja Modelle, umzusetzen. Aber das Ganze hat natürlich seinen Hintergrund und war wohl dem Einfall eines Konstrukteurs zu verdanken. Oder war es eine Idee oder Anforderung seitens der fleischverarbeitenden Industrie?

Rinderhälften sind ja nun nicht gerade leichte Packstücke, die zudem auch beim Transport gut gekühlt werden mussten. Also ist es nötig, die Hälften ziemlich frei und nicht gerade in dicht gepackter Form zu transportieren, dazu muss es natürlich schnell und effizient beim Be- und Entladen zugehen. Was ist also einfacher, als die in der Schlachterei sowieso an Haken hängenden Rinderhälften in gleicher Weise im Kühlwagen zu transportieren? Diese Wagen waren daher mit einem unter der Wagendecke montierten System von Schienen ausgerüstet, die jeweils an den linken Enden der Wagenseiten zu den Türen hin wie ein “S” abgebogen waren. Zum Be- und Entladen wurden dann von der Schlachterei oder des weiterverarbeitenden Betriebes aus die Laufschienen zum Wagen hin verlängert und die Rinderhälften konnten an den Haken mit den kleinen Laufrollen ohne großen Kraftanstrengung für die Packer und mit großer Geschwindigkeit in oder aus den Wagen “gerollt” werden und man musste sie nicht mit großem Kraftaufwand tragen. Und mit der S-förmigen Gestaltung der Schienen im Wagen konnte ohne Rücksicht auf die Standrichtung des reefers von jeder beliebigen Seite und ohne jede besondere Schienenkonstruktion stets der gesamte Wagen auf die gleiche Art und Weise be- oder entladen werden, völlig gleichgültig davon, auf welcher Seite sich die Ladestation befand.

Eigentlich ganz einfach und damit auch ganz schön genial! Oder?

Seit geraumer Zeit hatte ich auch den Gedanken, für diesen Modellbau ein altes 36′ reefer-Modell von MDC/Roundhouse zu schlachten und den Fischbauch-Stahlrahmen dafür zu verwenden. Die Abmessungen aus dem Katalog stimmen recht gut mit dem Basismodell überein, so dass ein ziemlich maßgenaues Modell entstehen könnte. Das einzige Problem ist, dass das Original ein 34 Fuß-Wagen ist und der Rahmen eben zu einem 36 Fuß-Wagen gehört. Das macht einen Unterschied von sieben Millimeter in der Länge aus und das ist eigentlich ganz schön viel. Aber mir blieb fast keine andere Wahl, als diesen Kompromiss einzugehen, denn all die vielen anderen Modell-Stahlrahmen, die ich geprüft habe, waren in keiner Weise für dieses Modell zu verwenden. Also muss ich in den sauren Apfel beißen oder den Gedanken von Anfang an verwerfen. Ich habe mich fürs Erstere entschieden.

Decals hatte ich auch schon einmal gekauft, was für ein Modell mit solchen Bildern auf den Seitenwänden ziemlich wichtig ist. Denn wie sollte man sich heutzutage noch an realen Vorbildern aus dieser Zeit orientieren können?

Aber es fehlte doch immer wieder ein bisschen die Initialzündung, um mit dieser Arbeit zu beginnen. Diese Möglichkeit war schließlich dadurch gefunden, dass ich meinen Leipziger Modellbahnfreund Jörg ebenfalls für dieses Projekt begeistern konnte, so dass es kein Ausweichen mehr gab. Glücklicherweise ließ sich die Beschaffung eines zweiten, ja sogar eines dritten derartig alten Modells auch recht leicht lösen – Ebay machts möglich! Also keinerlei Hindernisse mehr, los geht’s!

Das ist eines der Modelle, das für den Neubau geopfert werden musste und dem ich doch ein wenig nachtrauere – wenn es denn ein richtig gut detailliertes Modell wäre. So schön wie die Farbgebung auch ist, es sind eben alle Details am Wagenkasten angespritzt und das zeigt dann doch, was es ist, nämlich ein Modell, das schon fast 50 Jahre alt ist.

Allerdings bin ich tatsächlich am überlegen, ob ich nicht doch noch ein weiteres Modell mit diesem Rahmen versuche aufzutreiben, den Rahmen ebenso aufarbeite wie nachfolgend beschrieben, und dann dazu diesen Wagenkasten vollständig überarbeite. Dann braucht es zwar möglicherweise eine Neulackierung, aber ich bekomme vielleicht genau dieses schöne Modell in tadelloser Aufarbeitung mit all den Details, die mir für meine Modelle so wichtig sind. Und ich glaube fast, dass diese Idee in die engere Wahl der nächsten Modellbauarbeiten aufsteigen könnte. Die Suche nach alten Modellen mit diesem Rahmen ist jedenfalls bei Ebay schon eingestellt.

Aber hier geht es ausschließlich um den Rahmen aus Zinkspritzguss, der eben für dieses Modell ein Fischbauchrahmen sein muss, oder wie die Amerikaner sagen – a fishbelly frame. Ich habe andere Rahmen ähnlicher Modelle untersucht, aber alles entsprach aus vielerlei Gründen doch nicht dem, was ich hier brauchte.

Wenn man nämlich die Rahmenausschnitte aussägt und mit Feile und Schleifpapier alles etwas nacharbeitet, bleiben von diesen Modellen recht gut brauchbare Rahmen mit vielen Nietreihen übrig. Noch bevor ich weiter an den Rahmen säge und feile, habe ich schon einmal Kupplungen und Drehgestelle angebaut …

… und natürlich eine Dreipunktlagerung realisiert. Siehe dazu auch meinen Artikel Dreipunktlagerung für Wagenmodelle – denn nichts sieht hässlicher aus, als kippelnde Wagen, die bei der Fahrt über die Gleise wie Lämmerschwänze wackeln. Aber die Fahrwerke fertig machen, muss jetzt schon sein, denn nach weiteren Arbeiten wird es dann immer schwieriger, diese “Grobarbeiten” ohne Beschädigung der oftmals viel feineren Aufbauten zu bewerkstelligen.

Aber hier kommt mir eine vielversprechende Idee, und das ist nun schon die zweite, …

… auf die ich später und zu gegebener Zeit mit Sicherheit noch zurückkommen werde!

Zunächst geht es erst einmal mit der Bremse weiter, wenigstens an einem Modell, denn weitere Teile sind im Moment nicht in der Teilekiste, aber die Bestellung ist ausgelöst – was gut fünf oder sechs Wochen Lieferzeit bedeuten kann.

Es half alles nichts, der für eine K-brake übliche Bremszylinder mit angeflanschtem Luftbehälter und triple-valve. war einfach nicht zwischen den Querträgern unterzubringen. Und so musste ich zur geteilten (split) K-brake. zurückgreifen, womit ich nun Bremszylinder und Luftbehälter in getrennten Rahmenfächern montieren konnte. Macht natürlich etwas mehr Arbeit, sieht aber ebenso gut aus wie es auch korrekt ist. Denn genau für diesen Fall wurde die split K-brake ja schließlich auch entwickelt.

Dieses Bild zeigt nun schon fast alles, was zur Bremse gehört – Luftleitungen und Bremsmechanik sind montiert, es fehlen lediglich noch klitzekleine Kleinigkeiten, die auf Grund ihrer exponierten Position oder Zerbrechlichkeit erst ganz am Ende montiert werden können. Aber der nachträgliche Arbeitsaufwand hält sich dann auch wirklich in Grenzen, denn es fehlen lediglich die zwei Luftschläuche an den Wagenenden und der Staubfänger mitsamt der Anschlussleitung als Verbindung von der Hauptluftleitung zum triple-valve. Sozusagen nur noch ein Klacks.

Und dieses Bild zeigt den Rahmen mit allen Teilen nochmals in einer Ansicht, die man so schnell nicht wieder sehen wird, da hier demnächst der Wagenkasten drauf stehen wird. Allerdings möchte ich eine Anmerkung machen – denn da war doch schon einmal die Rede von einer Idee. Oder was war denn da? Aber dies bleibt zunächst noch ein Geheimnis und Sie werden sich noch ein wenig gedulden müssen, wahrscheinlich sogar bis zu dem Zeitpunkt, bis diese drei Modelle fertig sind.

Und noch eine Ergänzung für die Hardcore-Modellbauer – nein, die Entlüftungsleitung zum retaining valve. habe ich natürlich nicht vergessen. Ich war mit dem Fotografieren nur einfach etwas schneller als ich gearbeitet habe.

Da nun die benötigten Industrieteile auf sich warten lassen, habe ich erst einmal alle Teile der Bremse für die weiteren Modelle vorbereitet. Also viel Kleinkram, so dass wohl auch hier in der Beschreibung vorläufig nicht viel Neues erscheinen wird. Aber versprochen, es wird trotzdem kein Stillstand eintreten!

Und so ging es weiter, alle fünf Rahmen sind vorbereitet, die train lines. sind eingesetzt und nun werden die Teile der Bremse folgen. Aber da hatte ich ja schon einiges vorbereitet.

Aber gleich fünf Rahmen? Aber das war ja schon bei den Teilen für die Bremse abzusehen. Diese Frage wird sich klären, spätestens am Ende dieses Artikels, vielleicht auch schon etwas früher.

Nach dem Muster des ersten Wagens entstehen nun alle weiteren Rahmen, jedoch jeder nun immer wieder ein Stück besser, insbesondere jedoch effizienter als der vorherige.

In “meinem” US-Forum schrieb jemand über die sicher umfangreiche Arbeit an dem Rahmen – Bohren, Sägen, Feilen, immer und immer wieder. Ich gebe zu, die Präparationen am Rahmen waren gar nicht so schlimm, ein bisschen aufwändig, aber ziemlich unkompliziert. Viel schlimmer waren wieder einmal die Kleinteile für die Bremse und gerade diese kleinen Auflagewinkel für die Luftbehälter, die natürlich nicht in der Luft schweben können, die waren viel schwieriger herzustellen. Mit Holz ist das alles viel einfacher zu bewerkstelligen, aber hier müssen es natürlich kleine Teile aus Metall sein. Was sonst an einem Rahmen aus Stahl?

Hier sind die Luftbehälter nun auf die ihre Sockel aufgeklebt und das ist die Gelegenheit auch die Anschlussleitungen zum triple-valve. herzustellen, ein winziges Loch in den Anschlussstutzen gebohrt und einen verjüngten Draht in dieses Loch hinein geklebt. Aber auf Grund früherer Erfahrungen, dass nämlich im montierten Zustand die Teile etwas unterhalb des Rahmens liegen und damit abbrechen können, schneide ich nun nach diesem Arbeitsgang sowohl den Feuchtigkeitsadsorber wie auch den Staubsammler ab – um ihn erst ganz zum Schluss wieder anzukleben. Eine Geschichte, die sich bewährt hat, denn sonst brächen derart feine und exponierte Teile doch irgendwann einmal ab. Da kann man noch so aufpassen!

Die Rahmen mit all ihren Details sind nun geschafft!

Erst zwei, dann drei, dann auch vier und schließlich alle fünf Rahmen!

Nochmals zwei der Untergestelle mit allen Details von oben und von unten …

… und auch von der Seite. Und wo ist da die viele Arbeit zu erkennen?

Aber das ist der Punkt, an dem ich nun mit den Aufbauten beginnen kann und muss. Und da kommt für mich nun eigentlich ein Widerspruch auf.

Habe ich doch immer argumentiert, das Holzteile auch aus Holz gebaut werden müssen und nichts anderes! Und wenn die Aufbauten des Originals aus Holz waren, dann muss das Modell ebenso aus Holz entstehen. Klarer Standpunkt! Aber eine schöne glatte Oberfläche zu schaffen ist mit Holz auch eine ziemlich schwierige Angelegenheit, besonders natürlich für den Lackierer. Und genau der hat mich zu Plastik überredet, der schönen Oberfläche wegen. Und reefer waren auch nie so richtig ramponierte Wagen, wie ich sie manchmal schon gebaut hatte. Also Schönheit geht vor – und damit geht es mit Plastik weiter! Wie man doch so seine Meinung manchmal ändert. Aber ich glaube fast zum Vorteil für das Ergebnis.

So ging es jedenfalls los, immer noch mit dem leichten Zweifel, dass aus diesen weißen Polystyrolplatten und Streifen etwas Gescheites entstehen könnte.

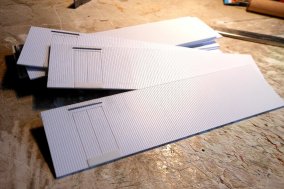

Die ersten Zuschnitte waren da auch noch ganz einfach – Bodenplatten, die noch nicht einmal verklebt werden müssen.

Dem Rat meines Freundes Jörg folgend baute ich zunächst erst einmal eine Schachtel oder einfach einen Klotz, je nachdem, wie Sie es nennen wollen. Der Gedanke, der da zugrunde liegt, ist ganz einfach. Mit einem solchen Klotz kann man alles ziemlich genau auf Maß zuschleifen oder feilen, bis Maße und Winkligkeit den Wünschen entsprechen und dann wird alles nur noch mit den profilierten Wänden beklebt, der Fachmann sagt kaschieren, die die Holzbeplankung darstellt.

Das Ganze hat tatsächlich den großen Vorteil, dass man sich erst einmal ausschließlich einem stabilem Grundkörper widmen kann, ohne sich allein mit der recht dünnen Beplankung herumzuärgern, um dann gleichzeitig mit Maßhaltigkeit, Winkligkeit, Verstärkungen und Stabilität kämpfen zu müssen. Die ersten Versuche haben es bestätigt, dieser Weg ist der richtige!

Allerdings ist es bei mir kein Klotz sondern eine offene Schachtel geworden, was durchaus etwas schwieriger zu handhaben ist, da mit den ersten einfachen und noch ziemlich dünnen Wänden dann doch beim Schleifen die Seiten eingedrückt wurden. Die zwischenzeitliche Lösung war dann in einigen Fällen tatsächlich, eine temporäre Abdeckung oben drauf zu kleben, damit den Klotz auf Maß zu schleifen und anschließend die Abdeckung wieder zu entfernen. Hier im Bild ist nun schon die endgültige Form erreicht und es ist auch schon ein Bleigewicht eingeklebt, das dem Modell zu seinem Normgewicht verhelfen soll.

Und auch da ist eine Anmerkung vielleicht hilfreich. Es mag an den verwendeten Materialien liegen, merkwürdigerweise hat das Zwei-Komponenten-Harz nicht mit dem Polystyrol gebunden. Deshalb habe ich letztlich das eingelegte Blei mit einer Plastikbrücke fixiert, die ich mit dem Plastikkleber eingeklebt habe. Und da dieser Kleber die Plastikteile anlöst, werden die Teile beim Aushärten verschweißt – und das hält nun definitiv, sozusagen ewig.

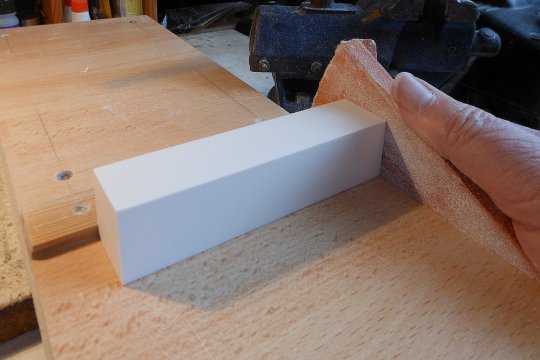

Das, was ich für die Arbeit mit Plastikplatten und Streifen für unumgänglich halte, ist die Nutzung eines solchen Auflage mit einem genau winkligem Anschlag zum Schleifen der Einzelteile …

… und sogar der ganzer Bauteilgruppen.

Ich habe mir im Baumarkt den Rest einer dicken Arbeitsplatte zusägen lassen, denn dadurch sind sowohl Winkligkeit wie auch senkrechte Kanten garantiert und die Anlageschiene im rechten Winkel oben draufzuschrauben, ist dann auch keine Kunst. Aber man hat mit dem Schleifklotz eine stets winklige Führung und das sogar in senkrechter Richtung. Da man gerade bei der Verarbeitung von Plastik zumeist keine senkrechten Schnitte erreicht, ist das Zuschneiden mit Übermaß die einzige Lösung und mit dem Schleifen kann dann absolute Genauigkeit und Winkligkeit erreicht werden. Dass das Ganze auch bei Holzarbeiten genutzt werden kann, ist selbstverständlich, aber da habe ich es so bisher nicht mit dieser absoluten Notwendigkeit anwenden müssen.

Dass man die zu bearbeitenden Teile auch festhalten muss, ist sicher selbstverständlich. Aber mit der zweiten Hand habe ich die Kamera gehalten, so dass auf den beiden Bildern zuvor die Teile wohl ein bisschen verloren herumliegen. So geht’s mit der Bearbeitung natürlich nicht gut! Zwei Hände braucht man schon zum Arbeiten.

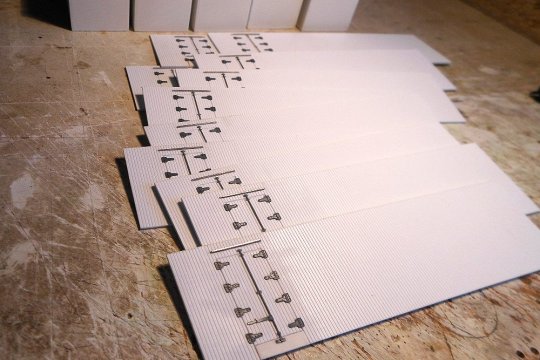

Das sind nun die vorbereiteten Wagenkästen für alle fünf Wagenmodelle, die auch schon ihre Abdeckungen für die zukünftigen Dächer bekommen haben, die allerdings wie beim vorderen Modell allesamt auch abnehmbar sind und vorläufig noch abnehmbar sein müssen. Schließlich möchte ich noch alle Steigeisen, Tritte etc., die in die Wände eingesetzt werden, nicht nur von außen einkleben, sondern auch von innen mit Harz gegen Hineinschieben und Herausziehen sichern. Eine Maßnahme, die sich absolut bewährt hat. Und da die Abdeckungen noch exakt auf Maß zugearbeitet werden müssen, passt am Ende jeder Deckel genau nur zu “seinem” Wagen – und dazu verhelfen mir solche kleine Ecken und Ausschnitte, die für jeden Wagen verschieden zu den anderen sind, was Sie auf einigen der nachfolgenden Bildern gut erkennen können.

Mit dem Unterbau für die Dächer geht es weiter – ein paar Streifen auf die Abdeckungen aufgeklebt und der Untergrund für die Spitzdächer wird zugeschliffen, …

… was am Ende so was ergibt, das dann einem Wagenmodell schon ziemlich nahe kommt.

Das fanden jedenfalls auch die Mitglieder meines US-Forums, wo ich meinen Modellbau auch regelmäßig vorstelle und vor allem waren sie von der Genauigkeit begeistert, die ich mit meinen Arbeiten zu erreichen versuche. Aber ich kann mir nun auch wirklich nicht vorstellen, wie man ohne eine gewisse Präzision ein gutes Ergebnis erreichen will. Also für mich ist das eigentlich eine Selbstverständlichkeit. Aber über die Anerkennung über den großen Teich hinweg freue ich mich natürlich sehr.

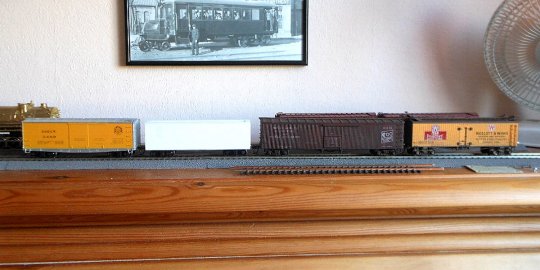

Da ich ja nahezu keine Maßangaben zur Verfügung hatte, außer der Länge und die musste ich des Rahmens wegen auch noch etwas verlängern, blieb nur die Möglichkeit der Annahmen und des Vergleichens mit ähnlichen und dem gleichen Zeitraum entsprechenden Modellen. Ich gebe zu, ich habe mit den Abmessungen in der Höhe ein wenig daneben gelegen. Das Dach musste etwas reduziert werden, der Wagenkasten ebenso und die probeweise angehängte Seitenwandverkleidung wurde auch etwas schmaler geschnitten. Glücklicherweise alles nur etwas zusätzliche Schleifarbeit, um die Maßreduzierungen zu erreichen …

… und so fügt sich der Weiße Schwan in eine Reihe entsprechender Wagen ein. Passt und das schon im zweiten Anlauf!

Wer jetzt anmerken möchte, dass das Modell nun doch etwas klein erscheine, dem kann ich versichern – es ist gänzlich in Ordnung. Auf die Unterlage des Daches kommt natürlich die Dachbeplankung und das roof walk. noch oben drauf. Das sind gut 1,5 Millimeter noch zusätzlich und dann ist alles “in Sack und Tüten”. Die dann vielleicht noch existierenden Abweichungen sind akzeptabel, denn bevor Güterwagen nach standardisierten Regeln gebaut wurden, hatte jede Bahngesellschaft so ihre eigenen Vorstellungen, wie diese bemessen sein sollten. Nach diesem Muster müssen nun also noch alle vier weiteren Modelle nachgearbeitet werden.

Mit den Verkleidungen der Seitenwände geht’s weiter, die Modelle werden – um mal beim amerikanischen Sprachgebrauch zu bleiben – sozusagen zu single sheated cars. Aber im Zusammenhang mit reefern ist das natürlich ein völlig abwegiger Begriff. Reefer hatten immer doppelte Wandbeplankungen, denn dazwischen musste schließlich die Isolierung untergebracht werden.

Da reefer keine auf die Seitenwände aufgesetzten sondern in die Wand eingelassenen Türen besitzen, habe ich zunächst mit einer Lehre die Fugen der Türen markiert. Da dieses Polystyrol ein ziemlich weiches Material ist, kann man auch keine Fuge einfach ziehen, sondern ich musste mit einem extra zugeschliffenen feinen Haken das Material aus den Wänden herausziehen. Danach habe ich auch noch die Türschwelle eingesetzt, die leicht vorstehen muss, da sie beim Vorbild zum Schutz gegen Beschädigung stets mit Blech beschlagen ist.

Über den Türen der reefer sind auch stets Regenabweiser angeschraubt, simple Holzlatten, die vielleicht noch mit einem Dichtmittel befestigt sind, damit das Regenwasser nicht an den Brettern hinab in die Tür hineinläuft. Natürlich hätte ich einen Streifen aus Polystyrol ankleben können, aber da hatte ich so meine Bedenken, dass der überstehende Streifen beschädigt oder hätte absplittern können. Ich war so frei, eine Schiene aus Metall zu verwenden, die ich nun natürlich ebenso wenig habe aufkleben können, sondern als Blechstreifen in einen Wanddurchbruch einkleben musste. Ein bisschen aufwändig, hält aber garantiert.

Wieder mit einer Lehre habe ich kleine Löcher vorgebohrt, in die ich dann die Scharniere für die Türen eingeklebt habe. Wenn sie auch kein Öffnen der Türen zulassen (ein alter reefer von Atlas lässt diese schöne Spielerei zu), so ist mit der exakten Anordnung der Scharniere doch ein recht ordentliches Bild entstanden. Und es sei noch auf die Besonderheit hingewiesen, dass bei diesen wagen vier statt der allgemein üblichen drei Scharniere je Türflügel eingesetzt wurden – im Gegensatz zu dem Atlas-Modell, bei dem sich zwar die Türen öffnen lassen, aber zur Vereinfachung fälschlicherweise auch nur zwei Scharniere eingesetzt wurden.

Die Seitenwände sind nun mit dem Aufkleben der Türverriegelungen fertig für die Weiterverarbeitung – dem Aufkleben auf die Grundkörper. Da mit den Stirnseiten keine besonderen Vorbereitungen zu treffen sind, können die Beplankungen nun gleich ringsum aufgeklebt werden.

Nach anfänglichen Schwierigkeiten habe ich bewusst alle einzelnen Bauteile für diese Modelle mit einem gewissen Übermaß hergestellt, weil sich schnell herausstellte, dass das maßgenaue Arbeiten gerade mit diesem Material recht häufig zu Untermaßen führte. Dieses Polystyrol ist einfach ein relativ weiches Material und da passierte es doch recht schnell, dass ich zwischen zwei Messkontrollen einfach zu viel Material weggeschliffen hatte.

Hier hatte ich nun die Wagenkörper gebaut und so konnte ich dann bei den leicht übermaßigen Bordwänden alles überschüssige Material recht einfach abschleifen, die oberen Kanten bis auf die Grundkörper herab und an den überstehenden Unterkanten habe ich eine entsprechende Beilage benutzt, mit der ich dann wieder bis auf den “Grund” schleifen konnte.

Können Sie das anhand dieser beiden Bilder zuvor nachvollziehen?

Nun sind alle Vorarbeiten abgeschlossen, die Details können jetzt hinzugefügt werden – die Dachbeplankung mit dem roofwalk, Trittstufen, Aufstiege und eine Menge weiterer Kleinigkeiten und Beschläge.

Allerdings ist im Moment alles was zum Dach gehört noch im Rohbauzustand, denn das will ich auch weiterhin noch abnehmen können, um innen im Wagenkasten überstehende Materialenden abzuknicken und mit Klebstoff oder Harz sichern zu können, sozusagen um absolute Stabilität zu erreichen. Nach abgeschlossener Arbeit würden Beschädigungen wohl nur mit erheblichem Aufwand und wahrscheinlich auch nicht ohne ungewollte Zerstörungen zu reparieren sein. Und genau das möchte ich vermeiden!

Spätestens an dieser Stelle wurde mir bewusst, dass es Widersprüche in den Abmessungen des Modells gab, die nicht mehr auf einfache Art und Weise zu beheben waren. Also habe ich genau nach diesem Arbeitsschritt mit diesem Projekt eine schöpferische Pause eingelegt – um möglicherweise aus diesen Rohbauten etwas ganz anderes zu machen, sicher wieder reefer, aber eben andere. Denn mir schweben auch noch ein paar Modelle vor, wie diese auf dem Bild hier.

Es tut mir leid, aber nach den Regeln zur Verwendung dieses Bildes kann ich Ihnen auf der Seite hier nur dieses Bild ohne eine Möglichkeit zum Vergrößern zeigen. Benutzen Sie jedoch bitte diesen Link zu Shorpy.com, um das Bild in voller Größe und Schönheit zu betrachten. Reefer, wie sie schöner nicht sein können – jungfräulich und im neuen Zustand nach oben aufgewölbt. (Ein Zustand, den ich bisher vehement verneint habe.) Dazu richtig weiß! Was für ein Anblick! Dazu unten ringsum mit je einem blauen und roten Streifen abgesetzt, die in der schwarz-weiß Aufnahme natürlich gar nicht so recht zur Geltung kommen.

Und ganz im Vertrauen, diese weißen reefer wollen mir einfach nicht aus dem Kopf gehen! Denn meine “weißen Schwäne” sind nämlich gar nicht weiß, sondern braun, gelb und schwarz! Aber eine Reihe solcher Modelle in einem Zug, das wäre schon ein besonderer Hingucker! Oder “eye catcher”, wie man heute Neudeutsch sagt.

Letztlich habe ich mich dann doch entschlossen, die vorgearbeiteten Modelle einer Radikalkur zu unterziehen und sie zu dem zu machen, was ich ursprünglich bauen wollte – “White Swan” reefers. Und wie es mit den Modellen weitergeht, lesen Sie bitte im zweiten Teil dieser Beschreibung – Ein zweiter Start.