Pfosten für Geländer und Griffstangen

- Leicht herzustellen, in jeder beliebigen Größe -

Glauben Sie mir, hier im Artikel ist’s ausführlicher! Oder doch >>> Zur Galerie

Seit ich dieses Modell in Arbeit habe – siehe den Artikel Virginia & Truckee combine #18, fragten immer wieder mal Freunde und Bekannte, wie ich diese Pfosten (im Englischen ‘stanchions’ genannt) für die Geländer hergestellt habe, denn käuflich zu erwerben gibt es diese Pfosten nicht, wo die Handstangen durch einen kleinen Kugelkopf hindurchgeführt sind. Kürzere Pfosten für Handläufe entlang der Kessel bei Dampflokomotiven sind dagegen als industriell gefertigte Drehteile mit gebohrtem Loch im Kopf erhältlich, meistens jedoch mit nicht ganz maßstabgerechten Abmessungen.

Geländer und die entsprechenden Pfosten für Diesellokomotiven sehen etwas anders aus und diese kann ich auch nicht herstellen, da sie aus geprägtem Blech produziert werden. Darüber hinaus sind diese Teile in vielen Varianten käuflich zu erwerben, die eine Eigenproduktion widersinnig machen würde.

Aber die Verwendung dieser Pfosten für Railings (Geländer) beim Schiffsmodellbau ist nach meiner Auffassung jedoch ein weiteres sinnvolles Einsatzgebiet. Auch wenn dafür einiges im Modellbauhandel angeboten wird, es gibt sicher immer wieder Größen und Abmessungen, die man da vergeblich sucht.

Zurück zu “meinen” Geländerpfosten aus “Rundeisen”.

Die erste Überlegung betrifft die Wahl des Materials. Da ich meine Pfosten für HO-Modelle brauche, kam ich zu folgender Wahl. Die Geländerstangen sollten der Stabilität wegen aus Neusilberdraht bestehen, Durchmesser 0,4 mm. Das wären beim Original ca. 35 Millimeter, eine ganz ordentliche Griffstange, die wohl sehr gut dem Vorbild entsprechen könnte. Bei den Pfosten entschied ich mich, 0,5er Messingdraht zu verwenden: Da ich ein kleines Auge biegen muss, erschien mir das etwas weichere Material als günstig. Mit 0,5er Neusilber müsste man einen Versuch starten – günstiger wäre es vielleicht auch hier, da es gerade bei längeren, also hüfthohen Pfosten eben doch deutlich stabiler ist. Der Durchmesser 0,5 Millimeter erscheint mir auch hier stimmig, mit 44 Millimeter beim Original könnte es wohl einigermaßen akzeptabel sein.

Ich gebe zu, dass eine Halbierung der Werte für den N-Modellbahnbau wohl sehr winzig würde, aber es soll ja Experten geben, die so etwas machen und auch wirklich können – vor denen ziehe ich ausdrücklich meinen Hut. Bei Null-Bahnern sehe ich dagegen mit doppelt so starken Materialien überhaupt keine Probleme. Meine Technologie sollte da ohne Wenn und Aber zu übernehmen sein.

Die ersten Arbeitsschritte:

Zunächst wird ein Ende des zukünftigen Pfostens flach geschlagen, wobei es einen ziemlich scharfen Übergang zwischen dem Rundmaterial und dem flachen Stück geben sollte; also unbedingt an einer möglichst scharfen Kante flach schlagen. Ich habe da für das flache Ende eine Materialstärke von ca. 0,2 mm erreicht. Im zweiten Schritt wird das flache Ende mit dünnen Flachzangen um 180 Grad umgebogen, wobei ich das flache Ende zuvor nicht auf die Mitte des Rundmaterials ausgerichtet habe – im rechten Bild ist der Absatz wohl deutlich zu sehen. Die so erreichte Biegung sollte den o,4er Handlauf ohne großes Spiel möglichst stramm umschließen, hier also eine Vorbereitung auf ein eng umfassendes und damit auch möglichst kleines Auge.

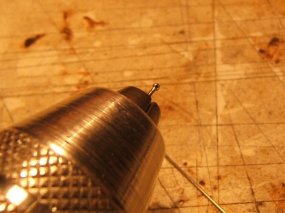

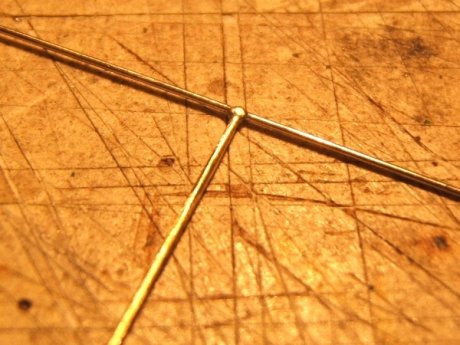

Der nächste Arbeitsschritt ist die vollständige Ausbildung eines Auges, durch den der Handlauf möglichst straff hindurch gesteckt werden kann. Das heißt also, dass das überstehende Flachmaterial abgeschnitten bzw. gekürzt werden muss, so dass es danach zu einem vollständigen Auge gerollt werden kann. Ich verwendete zum Kürzen eine kleine Bügelsäge mit dem feinst möglichen Sägeblatt, was mir günstiger erschien, als mit einer Feile das Material zu kürzen oder mit dem Seitenschneider abzuschneiden. Schließlich mit einer Flachzange das Auge nachbiegen und dann das Auge möglichst genau und zentrisch auf die Achse des runden Schaftes ausrichten! Mit dem hindurch gesteckten Draht für den Handlauf sollte es dann ungefähr so aussehen wie im Bild.

Für die nächsten zwei Arbeitsgänge, sogar drei, braucht man eine schnell drehende Bohrmaschine mit Spannfutter. Zunächst wird der Schaft so kurz wie möglich eingespannt, damit mit einer feinen Feile das Auge zu einem runden Kopf verarbeitet werden kann. Wichtig ist, den Druck auf das hoch tourende Material so gering wie möglich zu halten. Es besteht nicht nur die Gefahr, dass sich das ganze Teil verbiegt, es ist ja immerhin nur relativ weicher Messingdraht, es besteht auch die Möglichkeit, dass das immer feiner werdende Auge zusammengedrückt wird. Besondere Vorsicht ist geboten, wenn vom Schaft her der kugelförmige Ansatz des Kopfes nachgearbeitet wird. Es ist leicht möglich, dass zuviel Material abgetragen wird und der ganze Kopf davonfliegt – denn immerhin ist das ja noch kein geschlossenes Auge sondern nach wie vor nur eine einseitig gebogene Augenform. Ich gebe zu, dass auch mir das hin und wieder passiert, aber selbst nach den ersten zwei oder drei Fehlversuchen sollte man nicht gleich aufgeben. Hier wird deutlich, warum das vorgebogene Auge so exakt auf Zentrumslinie des Schaftes ausgerichtet werden muss, ansonsten hat das Auge am Ende eine sehr asymmetrische Form und bricht meistens sogar weg.

Im nächsten, aber schon fast letzten Arbeitsschritt spanne ich den Schaft des Pfostens etwas länger, aber nur so lang, dass ich mit einer Flachfeile zwischen Spannbacken und Kopf den Schaft geringfügig verjüngen kann, so dass eine leicht konische Form entsteht. Wer sich Vorbilder genauer anschaut, wird oft feststellen, dass solche Geländerpfosten vom Boden her bis zum Auge hin sich nahezu durchgängig verjüngen. Ich gebe zu, dass ist mir mit 0,5er Draht noch nicht gelungen. Vielleicht sollte man da einmal einen Versuch mit Draht von einer Stärke von 0,6 Millimeter starten, allerdings wäre auch wesentlich mehr Material über die ganze Schaftlänge abzutragen – also ein Versuch der auch seine zwei Seiten hat. Vielleicht sind die Ergebnisse aber leichter zu erzielen, als ich im Moment denke. Ich habe jedoch hier die Pfostenstärke auf eine Länge von fünf Millimeter auf etwas über 0,4 Millimeter verjüngt und ich glaube, dass diese Verjüngung auch am Modell gut zu erkennen ist und entsprechend wirkt.

Zum Schluss muss unbedingt das Auge mit einem passenden Bohrer nachgearbeitet werden, idealerweise mit einem 0,4er Bohrer. Der entstandene Grat am Auge ist in der Regel so stark, dass ein gewaltsames Hindurchschieben der Handstange ganz leicht zu einer Zerstörung des immer noch sehr empfindlichen Auges führen könnte.

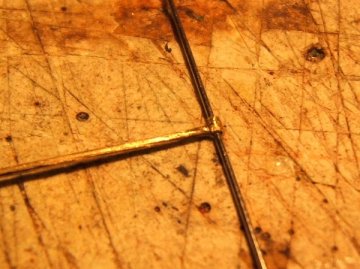

Letztendlich der Schlussspurt – und den habe ich bisher stets direkt am Modell mit bereits fest installierten und insbesondere ausgerichteten Geländerpfosten ausgeführt. Mit einem kleinen Lötkolben, ich verwende dazu einen Elektroniklötkolben, werden Pfosten und Handstange miteinander verlötet, wobei man versuchen sollte, nur so viel bzw. so wenig Zinn einzusetzen, dass das Auge vollständig zuläuft und damit auch geschlossen wird und dass zugleich kein überquellendes Zinn den Kugelkopf ungewollt vergrößert. Damit sollte das bisher offene und sehr empfindliche Auge nun geschlossen sein und mit der Handstange eine gute und nicht so ohne Weiteres zerstörbare Festigkeit bekommen haben. Mir scheint die Arbeit einigermaßen gelungen, wenn auch nicht gleich beim ersten Versuch. Das soll heißen, dass es auch anderen mit Sicherheit gelingen wird. Und das soll eigentlich der Sinn dieser Beschreibung sein.

Auf eines möchte ich jedoch noch anhand dieses Bildes hinweisen.

Diese Pfosten haben verständlicherweise keine Füße oder Verstärkungen, die die Befestigung im oder auf dem Boden unterstützen. Es sind halt nur verformte Drähte. Ich habe deshalb bei diesem Modell in Analogie zu den Originalen feine Plastikhülsen in den Stirnbalken eingesetzt, die in diesem Fall aus weißem Polystyrol bestehen und daher vor der Lackierung noch gut auffallen. Ähnliches zu tun möchte ich jedem anderen Modellbauer auch empfehlen, wobei ich selbst das nächste Mal wohl feine Röhrchen verwenden werde, die leicht über den Boden herausragen und in die die Pfosten mit wenig Spiel eingeklebt werden. Ich denke da wieder an winzige Hülsen, die ich von Kanülen abschneiden werde – Injektionsnadeln vom Doktor, wie ich sie auch für meine Spanneisen und Spannschlösser verwende – siehe dazu die entsprechende Beschreibung unter “Tipps & Tricks”.