Dampfbetriebene Triebwagen

Ja, ein solcher Steam rail car soll nun entstehen!

Wieder einmal war es der Gedanke, die Idee, dass ich solche einen Triebwagen bauen sollte, die mittels Dampfkraft angetrieben werden und in der zurückliegenden Zeit habe ich einige Informationen dazu gesammelt. Einige dieser Fahrzeuge möchte ich Ihnen vorstellen und wenigstens einen davon auch einmal bauen, denn sie alle sind Fahrzeuge, die um 1900 entstanden sind, zumeist sogar noch etwas früher. Und das wäre doch etwas für mich, jedenfalls etwas Besonderes, noch dazu höchst selten als Modell existierend. Vor allem, sie haben ein Drehgestell, das eine kleine Dampfmaschine besitzt, und da bin ich so richtig mit meinen Interessen dabei!

Ich glaube, ich hätte schon längst mit einem solchen Modellbau begonnen, wenn sich ein gut passendes Triebwerk gefunden hätte, worauf man dann einen Wagenkasten aufsetzen kann.

Nun bin ich langsam, aber sicher, mit meinen Wünschen nach neuen Modellen oder auch Zügen an einem Punkt angekommen, wo ich glaube, dass alles realisiert ist, was ich mir bisher so vorgestellt habe. Aber da ist eben noch diese Ideenliste und da sind es diese Dampftriebwagen, die mich so begeistern! So habe ich nun immer wieder die Augen offengehalten, um ein Modell, eine Lok zu finden, mit der ich einen dieser Dampftriebwagen in die Modellbauwelt umsetzen könnte, wobei es sich im Speziellen um das Triebgestell eines dieser Dampftriebwagen geht. Und immer wieder bin ich da auf den bayrischen Glaskasten gestoßen, im Eisenbahn-deutsch PtL2/2, von dem ich glaube, dass daraus trotz einiger Abweichungen ein Antriebsfahrwerk entstehen könnte.

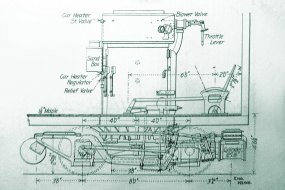

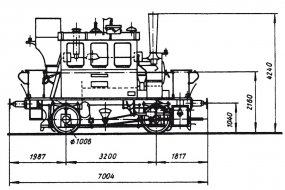

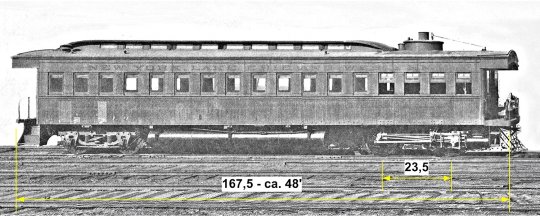

Bei der Suche nach einem Modell, das ich für den Bau eines solchen Dampftriebwagens einsetzen könnte, halfen mir insbesondere zwei Zeichnungen.

Zum einen ist es diese Zeichnung des Triebgestells vom Triebwagen des ersten Bildes und die Maßskizze des “Glaskastens”. Das erste Bild gibt den Achsstand mit 80 Zoll an, was im Modell einer Länge von ca. 28 Millimeter entspricht, und mit ein bisschen zeichnerischer Projektion der Maße kann man da einen Raddurchmesser von 10,5 mm ableiten, was zwei nicht ganz unwesentliche Informationen sind. Da ist doch der Raddurchmesser von 1008 mm beziehungsweise 11,5 mm im Modell des Glaskastens schon ziemlich naheliegend. Ja, und wenn sich denn der zu große Achsstand des Glaskastens von ca. 37 mm auf das Maß des Triebgestells reduzieren ließe?

Unter diesen Aspekten habe ich immer wieder gesucht und mich letztlich entschlossen, ein solches Modell von ROCO zu kaufen, zumal ich ein äußerst günstiges Angebot gefunden habe.

Nicht weniger wichtig waren dabei auch das etwa dem Vorbild entsprechende Steuerungs- und Antriebsgestänge, insbesondere aber auch halbwegs modellmäßige Räder. Damit fielen die Märklin-Modelle der gleichen Lokbaureihe mit ihren spielzeughaften Rädern mit ganzen acht Speichen schon einmal gänzlich aus den möglichen Modellen heraus. Da ist dieses ROCO-Modell schon wesentlich feiner detailliert und somit ein Kandidat für einen Umbau, auch wenn der Achsstand nicht stimmt. Aber man kann nicht alles haben und vielleicht lässt sich da was machen, zumindest waren meine Hoffnungen groß!

Auch wenn ich heute und morgen mit dem Bau eines solchen Dampftriebwagens nicht beginnen werde, so ganz ließen sich die Gedanken daran nicht verdrängen, ich musste schon mal hinein und darunter schauen, inwiefern sich das Modell modifizieren ließe. Und ich war sehr zufrieden, was ich da zu sehen bekam, abgesehen davon, dass die Lok sehr simpel aufgebaut ist. Entscheidend sind das zweite und dritte Bild!

Im zweiten Bild zeigt sich, dass es wohl wenig Aufwand bedeutet, um am Schneckenrad eine neue Schnecke aufzusetzen und mit einer verlängerten Welle nach rechts mit einer Kardanverbindung einen neuen Antriebsstrang zu einem neuen Motor aufzubauen. Schließlich muss sich das Antriebgestell ja als Drehgestell bewegen können, wobei an dem jetzigen Zustand des Rahmens wohl nur geringfügig etwas geändert werden muss. Fast noch wichtiger ist die Ansicht im dritten Bild. Auch hier scheint es wenig kompliziert zu sein, an der Position der Pfeilspitze neue Achslagerböcke aufzusetzen. Wenn dann die Blindwelle entfernt ist, kann ich damit einen reduzierten Achsstand erreichen, den die Vorbilder allesamt aufweisen. Sicher sind auch ein paar Fräsarbeiten erforderlich, aber das sollte nun wirklich kein Problem sein. Das damit auch Treib- und Kuppelstangen erneuert werden müssen, war natürlich von Anfang an klar. Ein schwieriges Problem? Sicher nicht!

Ich möchte schon jetzt einmal sagen, der Antriebsumbau sollte gelingen! Aber mit Arbeiten an dieser Lok und dem Neubau eines der Modelle geht es wirklich erst später weiter, voraussichtlich dann, wenn ich meinen in Arbeit befindlichen neuen Personenzug der Virginia & Truckee zum Einsatz gebracht habe.

Ein bisschen Geduld ist also noch notwendig, bis es hier mit einer Realisierung dann auch weitergehen wird – die dann auch noch in Frage gestellt wird. Und trotzdem lassen mich die Gedanken an einen solchen Modellbau nicht los und daher habe ich die Geschichte ein kleines Stück vorangetrieben. Für einen möglichen Modellbau habe ich mal speziell auf diesen Dampftriebwagen geschaut und einfach einmal das Bild aus der Perspektive zurückgeholt …

… und damit sieht es so aus, dass man es gut nachbauen könnte. Wichtig ist die bisher unbekannte Länge des Wagens, die ich anhand der Abmessungen vom originale Triebgestell einigermaßen sicher bestimmen konnte.

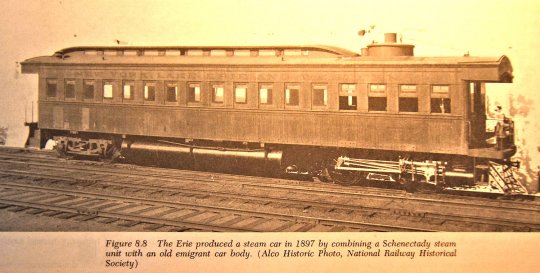

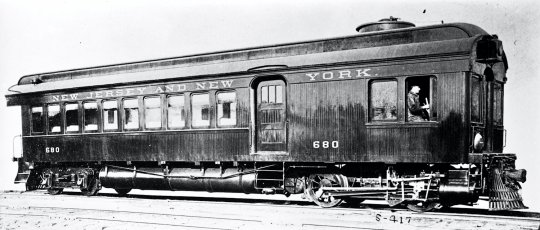

Kaum möchte man noch eine zusätzliche Information zu einem möglichen Modellbau haben, hier ging es um die mögliche Länge des ins Auge gefassten Wagens, da kommen schon weitere Vorschläge und Informationen, die man gar nicht erwartet hat. Dieser Dampftriebwagen ist ein solches Fahrzeug, dass ganz genauso in mein “Beuteschema” passt, wie die Dampftriebwagen zuvor.

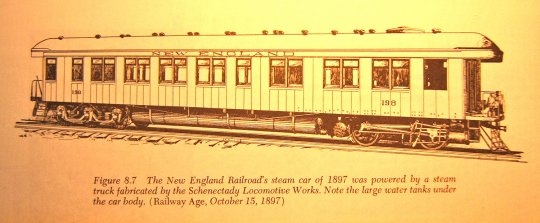

Großartig! Und damit fängt das Nachdenken neu an! Welches dieser Vorbilder könnte ein Modell werden? Wobei, ich will es mal vorwegnehmen, dieser hier gefällt mir sehr!

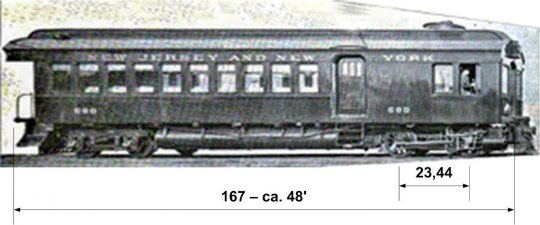

Auch hier habe ich schon einmal von einem Freund das Bild aus der perspektivischen Abbildung in die Ebene zurückholen lassen, ich habe leider nicht die entsprechende Software, insbesondere um die ungefähre Länge des Triebwagens zu ermitteln. Dass da bei beiden Bildern eine ziemlich exakte Übereinstimmung erzielt wurde, ist schon ein bisschen erstaunlich, zeigt mir aber, mit welchen Abmessungen insbesondere bezüglich der Wagenlänge ich bauen sollte, wobei ich entsprechend des Textes zu diesem Bild den Achsstand des Triebgestells auch mit 8 Fuß ansetzen konnte. Dass das Ergebnis ein ziemlich unscharfes Bild ist, bitte ich zu entschuldigen, die Vorlage dazu war leider ein relativ schlecht aufgelöstes Bild. Übrigens ein Bild eines Google-Scans, bei der viele alte Literatur digitalisiert wurde, hier ist es die alte US-Zeitschrift “The Railway Age”, Band 25 von 1898. Das Bild zuvor mit der etwas besseren Qualität habe ich leider erst später erhalten, zeigt aber doch genügend Details, um damit einen Modellbau starten zu können.

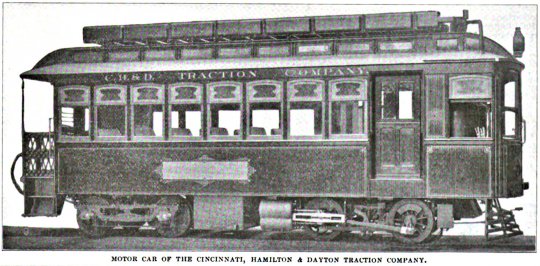

Dieser kleine Dampf-getriebene Triebwagen wäre nun wirklich was Besonderes, aber insbesondere ist das Antriebsdrehgestell wohl schwierig zu realisieren. Belassen wir es daher als einen Wunschtraum, wenigstens gegenwärtig.

Aber es hat kein Ende mit den Dampf-betriebenen Rail cars. Kaum habe ich ein paar Bilder über diese Arbeit auf Facebook gepostet, da findet sich gleich eine ganze Sammlung solcher Steam rail cars on Facebook mit vielen Bildern und Dokumenten. Da schlägt einem das Herz wieder einmal so richtig hoch! Leider ist dieser Link für Sie nur dann zugänglich, wenn Sie ein Facebook-Nutzer sind. Für alle anderen tut es mir richtig leid!

Nun war eine Entscheidung dran, welches Modell bauen? Doch diese musste schneller getroffen werden, als es ursprünglich gedacht war, da mein letztes größeres Projekt, der Personenzug der V&T, siehe den Link weiter oben, ein gutes und schnelles Ende gefunden hatte.

Der letzte zur Auswahl hinzugekommene Dampftriebwagen soll es werden! Ein nicht ganz unerheblicher Faktor für die Entscheidung ist auch, dass das Antriebsdrehgestell auch für diesen Triebwagen der Zeichnung entspricht, die ich weiter oben gezeigt habe, womit der Umbau, ja Neubau, dann doch auf einem realen Vorbild aufgebaut werden kann.

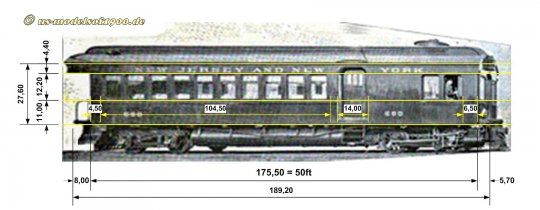

Da ist dann auch erst einmal das Vorbild anhand des entzerrten Bildes zu Vermessen. Ich habe mir die Freiheit genommen, das ursprünglich ermittelte Maß geringfügig zu vergrößern und denke, dass ich mit der leicht aufgerundeten Länge von 50 Fuß nicht falsch liege, denn das war zu der Zeit um 1900 und darüber hinaus ein gängiges Maß für Personenwagen.

Wie schon beim vorherigen Modellbau, der V&T Combine, werde ich die Fensterfront wieder vorbereiten und bei Shapeways drucken lassen, da geht es schnell und vor allem ist das Ergebnis ein einheitliches, als wenn ich jeden Fensterrahmen einzeln von Hand bauen würde. Aber dazu später etwas mehr.

Zugleich, natürlich nacheinander, wird das Antriebs-Drehgestell in Arbeit genommen, wozu der bayrische Glaskasten als Spender herhalten muss.

So sehen die wesentlichen Teile nach der Vollständigen Zerlegung aus und wenn ich es richtig betrachte, es wird wohl eine Menge Arbeit werden. Insbesondere werden mich die feinen Steuerungsteile beschäftigen, denn alle diese Teile sind aus Plastik und an den Gelenken nur zusammengesteckt. Auch wenn ich hoffe, einige Teile weiterhin benutzen zu können, aber es bleibt nicht aus, dass ich da einen Übergang von Neuteilen zu den Steuerungsteilen aus Plastik schaffen muss.

Eigentlich nur ein Bild zum Merken, wie die Zahnräder angeordnet sind, denn da wird sich gar nicht ändern.

Bey bey, Glaskasten, das war dein erstes Leben, der nun für Dich leider im Schrott enden wird. Aber ich werde mein Bestes versuchen, damit es eine Auferstehung für ein zweites Leben geben wird!

Und damit geht es los! Die wesentlichen Dinge, um die es zunächst geht. Der Rahmen muss verändert werden, denn der Achsstand muss entsprechend des Vorbilds von 8 Fuß verkürzt werden, das sind am Modell 28 mm, was ziemlich genau stimmen sollte. Und das zweite sind die Räder, die auf jeden Fall eine neues Radprofil nach der NMRA-Norm RP-25. erhalten müssen. Wenigstens die Änderungen am Rahmen sind nun Dinge, wozu ich dann doch einen Mechaniker brauche, der mit einer Fräsmaschine diese Arbeiten ausführen kann. Die Bearbeitung der Radsätze erschein mir einfacher und so habe ich versucht, die Radsätze schon einmal zu bearbeiten …

… und es ist mir gelungen, den Spurkränzen halbwegs ein Profil nach RP-25 zu verpassen. Ganz exakt lässt sich das nicht ausführen, denn die innere Kehle fehlt an den europäischen Radsätzen, aber die Spurkranzhöhe ist nun auf die 0,6 Millimeter nach der US-Norm reduziert. Können Sie den Unterschied erkennen?

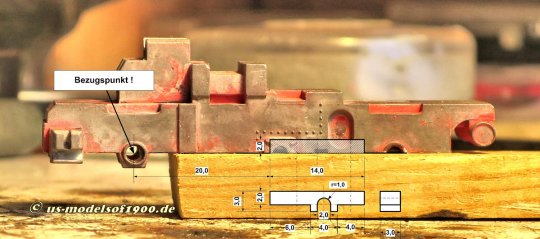

Mit dem Rahmen geht es weiter, zunächst erst einmal eine Zeichnung, damit der Feinmechaniker weiß, was ich will. Doch in diesem Fall der Werkzeugmacher lieferte schneller als ich gedacht hatte, …

… so dass die zwei neuen Achslager (es waren sogar vier, die geliefert wurden) in die gefrästen Ausschnitte im Rahmen schon eingesetzt werden konnten.

Natürlich war auch eine neue Bodenplatte notwendig …

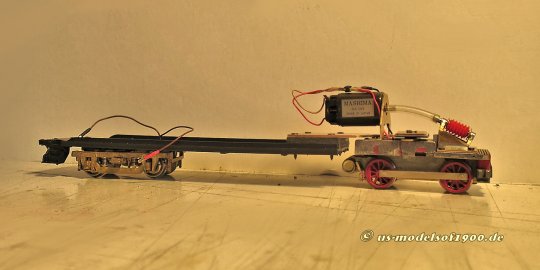

… und mit Rädern und den Zahnrädern des Getriebes sieht es so aus – und alles rollt ohne Klemmstellen ganz so, wie gewollt!

Der Rahmen muss natürlich noch ein bisschen weiter bearbeitet werden, insbesondere am linken Ende, aber das hängt noch ein bisschen von der Ausführung der nachfolgenden Arbeitsschritte ab.

Und wieder habe ich das alte Dampflokmodell um Teile seiner früheren Identität beraubt. Aber was soll ich mit Puffern bei amerikanischen Eisenbahnmodellen?

Der nächste Schritt, ein Lagerbock für die Schnecke entsteht, die eine neue Position bekommen muss. Damit entsteht in der Mitte des Schritt für Schritt entstehenden Drehgestells ein Freiraum für den neu zu schaffenden Drehpunkt.

Die Schnecke in neuer Position, allerdings hätte sie wohl nicht ganz so steil stehen müssen. Mal sehen, wie diese Lösung mit der anzubindenden Kardanwelle funktioniert. Die Schraube in der Bildmitte ist die einfachste Lösung für den neu zu schaffenden Drehpunkt, auch wenn sie am Ende innerhalb des Gehäuses positioniert ist. Aber schließlich ist das Antriebsgestelle eben ein Drehgestell und da war diese Lösung die einfachste. Genau das ist aber auch der Grund, weswegen ich die originale Position des Motors mit Schnecke nicht beibehalten konnte und eine neue Position für die Schnecke und damit auch den Motor schaffen musste.

Als letztes Element des Antriebs ist natürlich noch der Motor hinzugekommen und die Verbindung zur Schnecke mit einem Siliconschlauch. Die ursprünglich geplante Kardankupplung ließ sich leider nicht realisieren, da der recht steile Winkel der Schnecke dies nicht zuließ, wenigstens nicht mit den Bauelementen, die ich zur Verfügung habe. Wenn letztlich doch zu viele Problem mit der gegenwärtigen Lösung nachfolgen, dann werde ich wohl noch einmal diese Antriebskonstruktion verändern müssen.

Doch es ging und sogar gar nicht so schlecht!

Das nachfolgende Video zeigt drei Schritte der Tests. Zum ersten so, wie das Triebgestell zunächst entstand. Aber trotz der originalen, sehr weichen Stromabnehmer bremste die hintere, nicht angetriebene Achse die Vorwärtsbewegung des Antriebsgestells aus. Also der zweite Versuch mit einer mit Blei belasteten Antriebsachse. Da lief sogar die nicht angetriebene Achse mit, aber das ist natürlich nicht die Lösung. Also ein Versuch, der schon mehr die Realität darstellt, Kuppelstangen sind angebaut, wenn auch nur temporär und ohne die endgültige Ausarbeitung, und damit läuft der Antrieb so, wie es sein soll! Aber der Weg dahin war steinig!

Ich gebe zu, ich habe drei Anläufe für die jetzt angebauten Kuppelstangen gebraucht. Ich möchte es mal kurz so zusammenfassen. Das Quartering der Radsätze ist absolut unumgänglich, was ich dreifach gecheckt und um Winzigkeiten korrigiert habe. Mindestens gleich wichtig ist die absolute Übereinstimmung des Stangenstichmaßes mit dem Stichmaß für die Achslager! Aber gerade bei dem Achsstichmaß musste ich davon ausgehen, dass die fremde Bearbeitung absolut präzis mit einer rechtwinkligen Anordnung der Ausfräsung für die neuen, in eine neue Position versetzten Achslager ausgeführt wurde. Für mich war es jedoch ohne einen maschinellen Hintergrund wichtig, dass ich nur mit der kleinen elektrischen Handbohrmaschine das Stichmaß der Achslager auf die Kuppelstangen übertragen konnte, ohne dass die Bohrer beim Bohren der Löcher davonlaufen. Eine Problematik, die vielleicht bekannt sein dürfte. Wie gesagt, es ist mir erst mit dem dritten Anlauf gelungen, zumal ich die Kuppelstangen einzeln und nicht im Paket bearbeitet habe. Das ist vielleicht die einzige Erkenntnis, wie ich es beim nächsten Mal besser machen könnte.

Aber nun läuft das Antriebsgestell und vielleicht verwende ich die temporär gedachten Kuppelstangen gleich als Basis für die endgültige Bearbeitung. Aber dazu muss ich erst einmal die zwischenzeitlich beauftragten Ätzteile erhalten.

Weiter mit der Ergänzung von ein paar Details!

Das sind im Moment der Luftbehälter und Bremshänger, Bremsklötzer und Bremsbalken, die ich aber auch nur am hinteren Radsatz anbringen kann. Vorn sind die Zylinderblöcke im Weg, da kann ich leider gar nichts machen, wenn ich nicht da mit erheblichem Aufwand alles ändern würde. Ein paar weitere Details folgen noch, aber auch da muss ich auf die Teile vom Ätzer warten.

Wenn nicht das eine, dann eben vorbereitende Arbeiten für den nächsten großen Arbeitsschritt, den Bau des Wagenkastens. Doch bevor das geschehen kann, habe ich erst einmal den Rahmen und das hintere Drehgestell hinzugefügt, auf dem der Wagenkasten aufsitzen wird. Doch damit geht es im Moment auch nicht so recht weiter, zunächst müssen wieder Fensterfronten gedruckt werden, doch da warte ich auf die Zuarbeit meines Freundes Johannes. Soll aber in Bälde realisiert werden. Aber ich werde mich einer kleinteiligen Arbeit an der Steuerung widmen, die ich einfach vorziehen werde.