Spanneisen und Spannschlösser

- Truss rods and Turnbuckles – scratch built -

Das hier ist sicherlich etwas schwieriger! Da hilft nicht allein die >>> Galerie!

Diese Beschreibung soll anregen, die Herstellung von Spanneisen (truss rods) und Spannschlössern (turnbuckles) für den Eisenbahnmodellbau vielleicht einmal selbst in Angriff zu nehmen. Hintergrund ist, dass es auch auf dem amerikanischen Markt nichts Gleichwertiges zu kaufen gibt, noch dazu in unterschiedlichen Größen. Und da die Herstellung nach meiner Auffassung recht einfach ist, sollen hier die Schritte für “eigene” turnbuckles und truss rods zum Nachmachen vorgestellt werden.

Das Werkzeug, was dazu benötigt wird:

- Ein kleiner Hammer,

- Uhrmacher-Schraubendreher unterschiedlicher Größe,

- ein feiner Dreikantschaber,

- Nadelfeilen: Dreikant-, Vierkant-, Flachfeile,

- ein kräftiger Seitenschneider (oder ähnliches),

- dazu Flachzange, Halbrundzange

- und einen Messschieber.

Und das notwendige Material:

- Feine Röhrchen – ich verwende entsprechende Injektionsnadeln, die ich mir vom Doktor erbeten habe,

- ein Stück Stahldraht, das genau den Durchmesser hat wie das Innenmaß der Kanüle

- Neusilberdraht, ebenfalls mit dem Durchmesser wie Stahldraht oder Kanüle innen.

Dieses Material ist nicht sonderlich schwierig aufeinander abzustimmen und auch zu erhalten. Als gängige Größen für Draht gelten üblicherweise:

- 0,3 mm – das wäre für besonders feine Spanneisen zu verwenden oder

- 0,4 mm – der üblicherweise für Spanneisen (bei Wagenmodellen) eingesetzt werden sollte, entspricht es doch im US-Vorbild etwas mehr als 1 ¼ Zoll Durchmesser,

- 0,5 mm – für sehr kräftige Spanneisen, insbesondere bei Schwerlastgüterwagen, vielleicht auch für heavy weight passenger cars.

Und gerade hier im deutschen Raum (sicherlich auch in Europa – außer Großbritannien) mit all seinen Normierungen gibt es Injektionsnadeln mit 0,6 mm, 0,7 mm und 0,8 mm Außendurchmesser, die ziemlich genau 0,3 mm bzw. 0,4 mm und 0,5 mm Innenmaß besitzen und somit zu den oben genannten Drähten ausgezeichnet passen.

Der Neusilberdraht ist bezüglich Härte und Biegefestigkeit für die Spanneisen (truss rods) gerade richtig und der Stahldraht (alles andere ist untauglich) wird als Hilfsmaterial während der Fertigung der Spannschlösser (turnbuckles) benötigt. Die Spannmuttern als Teil der Spannschlösser entstehen natürlich aus den Röhrchen/Kanülen.

Nun zur Herstellung:

Ein wichtiger Hinweis!

Neue Injektionsnadeln sind üblicherweise extrem spitz und damit Unfall gefährdend.

Die Spitzen neuer Kanülen sollte daher vor jedweder sonstigen Verarbeitung unbedingt mit einer kräftigen Zange abgeschnitten werden!

Zunächst muss das Ende der Kanüle einen glatten und sauberen Schnitt erhalten …

Mit dem Dreikantschaber ist die die innere Öffnung zu entgraten, außen sollte eine feine Feile für einen sauberen Schnitt benutzt werden.

Nun wird der exakt passende Stahldraht in das Röhrchen eingeführt und mit der Vierkantfeile wird im entsprechenden Abstand (reichlich) vom Ende auf der ersten Seite der Ausschnitt gefeilt, der einmal das Auge der Spannmutter werden soll. Der Querschnitt der Feile sollte dabei der Größe des Auges entsprechen. Der Stahldraht ist dabei die Hilfe, um das Auge nicht zu tief zu feilen. Wenn man beim Feilen auf den Stahldraht aufsetzt (er hebt sich wegen des Grates innen nur schwach vom Röhrchen ab), sollte die Feilfläche nur noch eben ausgeglichen werden, um einen parallelen Ausschnitt zur Oberfläche des Röhrchens zu erhalten.

Bei diesem Arbeitsschritt sollte unbedingt auf die Länge des Auges geachtet werden, sie lassen sich bei den weiteren Schritten nur noch schwerlich korrigieren bzw. vergrößern. Eine Feile, am besten eben eine Vierkantfeile mit dem passenden Querschnitt am hinteren parallelen Ende, erspart schwer zu handhabende saubere Verlängerungen des einmal erstellten Ausschnitts.

Nach dem Feilen sollte zunächst der Grat an der Innenkante des Röhrchens mit dem Dreikantschaber sauber entfernt werden.

Diese Öffnung ist nun genau auf der gegenüberliegenden Seite des Röhrchens ebenso herzustellen. Um die gegenüberliegende Position exakt zu treffen, sind die kleinen Kanten (oder Ecken) am konischen Ende der Kanülen ein gutes Hilfsmittel. Es ist mit den Fingern genau die gleiche Griffposition der um 180 Grad gedrehten Kanüle einzunehmen, wie es beim Erstellen des ersten Ausschnitts geschah, dann gelingt dies stets recht gut.

Wenn man nun nach dem Entgraten auch des zweiten Ausschnittes quer durch das Röhrchen hindurch blicken kann und die verbliebenen Rippen auch noch gleich dick sind, ist das Wesentlichste schon getan.

Die Kanüle ist wieder auf den Stahldraht aufzuziehen und der Draht (nur dieser) ist im Futter des Schraubstocks einzuspannen, so dass sich die Kanüle auf dem Stahldraht drehen lässt. Mit einer Dreikantfeile ist nun in genügenden Abstand hinter den beiden Augen eine Bruchrille in das Röhrchen einzufeilen, wobei das Röhrchen nach den ersten Feilstrichen stets leicht zu drehen ist. Diese Bruchrille muss dabei nicht bis auf den Stahldraht herunter gefeilt werden. Es sollte bei einigermaßen sorgsamer Arbeit eine Bruchkante um das ganze Röhrchen entstehen, die nach einer vollen Umdrehung des Röhrchens auf die Ausgangsposition möglichst wieder auftrifft. An der vollständig umlaufenden Bruchrille kann nun mit leichten Knickbewegungen der Flachzange die zukünftige Spannmutter abgebrochen werden, wobei der Stahldraht sogar im Röhrchen verbleiben sollte. Das hat ersten den Vorteil, dass das abzutrennende Röhrchen nicht zerdrückt wird und zweitens, dass nach der Abtrennung das kurze Röhrchen nicht verloren geht, da es noch auf dem Stahldraht steckt.

So etwa sollte das Stück Röhrchen, das zur Mutter eines Spannschlosses werden soll, nach dem Abtrennen aussehen, auch wenn es noch nicht abschließend bearbeitet ist.

Das Röhrchen ist nun mit der Halbrundzange (oder einer Spitzzange) an den Augen zu fassen und mit der Flachfeile sind beide Enden so nachzuarbeiten, dass die Spannmutter ihre endgültige Länge bekommt, wobei beide Enden gleich lang werden sollten. Da meistens mehrere Spannschlösser und bei der Nutzung als Spanneisen auch noch in benachbarter Lage benötigt werden, sollte die Gesamtlänge unbedingt mit dem Messschieber kontrolliert werden. Natürlich sind mögliche Grate nach dem Feilen innen- wie außenseitig wieder zu entfernen.

Die vorbereitete Spannmutter wird nun mit einem kleineren Schraubendreher beginnend an den Augen aufgeweitet, um die typische Form eines Spannschlosses zu erreichen. In jedem Fall gelingt dies nur mit einigen Schlägen auf den Schraubendreher, die Kraft der Hand allein genügt da nicht. Mit zwei oder drei Schritten und stets größeren Schraubendrehern ist letztlich die ganze Länge des Auges in der Spannmutter aufzuweiten.

Bei diesem Arbeitsschritt arbeite ich direkt auf der hölzernen Arbeitsplatte, so dass die Schraubendreher beim Auftreiben ins Holz eindringen können. Man sollte sogar der Größe des Schraubendrehers entsprechend einige solche Einschlaglöcher vorbereiten, um ein Gefühl für das Auftreiben des Metalls zu erhalten. Ich habe damit jedenfalls beste Erfahrungen gemacht.

Im Ergebnis ist die Spannmutter mit Sicherheit reichlich krumm, selbst dann, wenn das Röhrchen immer wieder von entgegen gesetzter Seite aufgetrieben wird, aber das Auge der Spannmutter hat auf alle Fälle die gewünschte Form erhalten.

Nach dem Richten ist die Spannmutter damit für die weitere Verarbeitung zu Spanneisen fertig – fast jedenfalls.

Es sollte unbedingt noch einmal mit dem Stahldraht der saubere Durchgang geprüft werden. In der Regel kann damit noch einmal zurückgebliebener Grat oder auch eine geringe Verformung korrigiert werden. Und zumeist ist dabei sogar etwas Gewalt und eine Zange anzuwenden, mit der die Mutter an den Augen gefasst wird, um einen freien Durchgang zu erreichen.

Und noch ein Hinweis. Alle Teile sollten stets auch nach Zwischenschritten auf einem Draht aufgefädelt werden. Die Praxis zeigt, dass sich derartig kleine Teile immer wieder verflüchtigen und oft muss man nochmals von vorn beginnen.

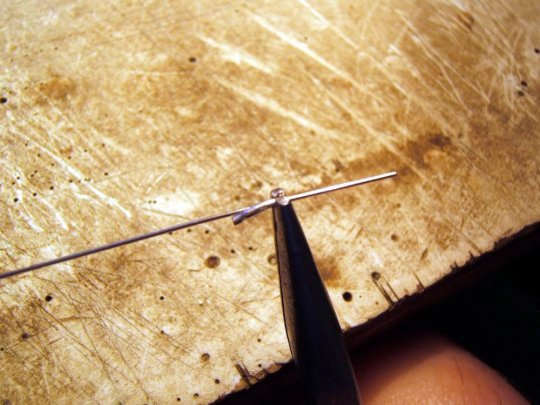

Nun sind die Zugstangen für die Spanneisen an der Reihe. Da sich die Spannmuttern aus Chrom-Nickel-Stahl nicht löten lassen, wende ich eine rein mechanische Verbindung der Teile an. Wie auf dem Bild zu sehen, “schmiede” ich einen kleinen Kopf an ein Ende des Spanndrahtes an, was bei Neusilber sehr leicht geht. Mit einem Seitenschneider wird dieser Kopf soweit zurückgeschnitten, so dass ein Ende mit einem ca. anderthalbfachen Durchmesser des Drahtes übrig bleibt. Dieser reduziert Kopf soll später verhindern, dass der Draht mit diesem Kopf nach der Montage von innen durch die Enden der Spannmutter hindurchrutschen kann.

Für das Einfädeln der Spanndrähte bzw. zukünftiger Augen ist erneut ein Ende der Spannmutter leicht abzuwinkeln, …

… so dass der mit dem Kopf vorbereitete Spanndraht von innen durch die Spannmutter hindurchgeführt werden kann. Der Draht ist dann bis zum Kopfende in die Spannmutter hindurchzuziehen. Zur Vermeidung von Missverständnissen – hier im Bild befindet sich der Kopf links außerhalb des Bildes und der Spanndraht wird nach rechts durch die Spannmutter eingezogen.

Nach dem Ausrichten des abgewinkelten Endes der Spannmutter sind diese Arbeitsschritte mit einem zweiten Spanndraht für das andere Ende der Spannmutter zu wiederholen.

Nach dem erneuten Ausrichten und Strecken der Spannmutter ist das Spanneisen nun schon für den Einsatz fertig. Eines ist jedenfalls sicher. Durch die Köpfe innerhalb der Spannmutter kann man die Spanneisen nach meiner Erfahrung wesentlich straffer spannen, als wenn zum Beispiel mit einer Spannmutter aus Messing die Drähte eingelötet wären. Zur Sicherheit sollte jedes fertig gestellte Spanneisen einmal so richtig belastet werden. Fassen der Zugstangen am Ende mit jeweils einer Zange und kräftig ziehen. Aber Achtung, nur mit vernünftigem Kraftaufwand ziehen, durch einen zu hohen Krafteinsatz lässt sich jedes dieser so hergestellten Spanneisen verständlicherweise auch wieder zerstören! Wir sind hier schließlich beim Modellbau und nicht bei der Werkstoffprüfung auf Zerreißfestigkeit.

Erst nach der Montage an einem Wagenmodell fixiere ich die beiden Enden der Spanndrähte in der Spannmutter noch mit einem winzigen Tropfen Sekundenkleber. Das ergibt eine etwas steifere Fixierung der Verbindungen von Spannmutter und Spanndrähten, was sich beim Hantieren mit den Modellen bewährt hat. Für die Dauerhaftigkeit der Verbindung der Einzelteile ist dies jedoch in keiner Weise erforderlich.

Wer dieses Bild genau betrachtet, stellt schon einen Unterschied zwischen meinen Spanneisen und diesem Muster eines exakteren Spanneisens fest. Hier sind die “Gewindestangen” tatsächlich als Enden der Drähte innerhalb der Spannmutter erkennbar – allerdings ohne Gewinde. Aber es ist genau das Problem, dass ich diese Enden nicht mit der Spannmutter verlöten kann. Leider ergibt sich keine oder wenigstens keine genügende Bindung der Lötstellen mit dem Chrom-Nickel-Stahl der Spannmutter. Aber was ich mit meiner Lösung erreichen wollte, ist mir gelungen und es fällt auch positiv auf – man kann durch die Augen der Spannmuttern hindurchschauen und vor allem: Man kann ohne Probleme unterschiedliche Größen von Spannmuttern/Spanneisen herstellen, die ich in jedem Fall auch benötige.

Und damit: Ziel erreicht!

Im Bild ist eines meiner Umbaumodelle zu sehen, bei dem ich sehr primitive und wenig vorbildgerechte Spanneisen wie auch sämtliche Unterbodendetails durch solche ausgewechselt habe, die gemäß der vorherigen Beschreibung hergestellt wurden.

Siehe dazu auch den Artikel Reefer von 1900 – mit korrekten K-Bremsen über den Umbau meiner 36′ reefer von Atlas – unter “Tipps und Tricks“ zu finden.

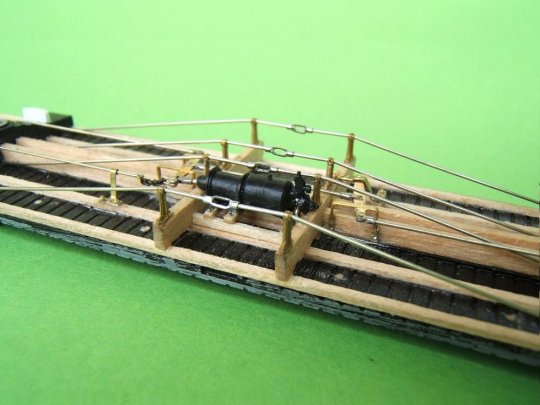

In einem besonderen Fall wollte ich jedoch keine Spanneisen für ein Wagenmodell herstellen, ich machte den Versuch, Spanneisen zu Spannschlössern umzubauen, was ja auch kein großes Problem zusätzlich darstellt. Die Enden der Spanndrähte wurden entsprechend abgeschnitten und zu Augen verarbeitet.

Und wenn man es auf die Spitze treiben will, wie in diesem speziellen Fall, habe ich auch noch Schäkel hinzugefügt, …

… um das Transportgestell einer schweren Antriebswelle auf einem flat car befestigen zu können.

Ich gebe zu, die Verbindung mit den Ketten war eine elende Friemelei – und dabei war diese Arbeit noch nicht einmal für meine eigene Sammlung bestimmt.

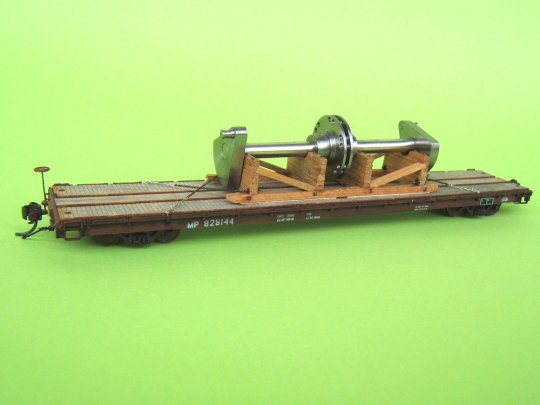

Dieser depressed center flat car dagegen ist nun für meine Sammlung entstanden. Und die Spannschlösser sind genau nach dem gleichen Prinzip entstanden wie im Artikel beschrieben – und sind vielleicht auf Grund der zwischenzeitlich gewonnenen Handfertigkeiten noch etwas feiner geworden.

Mehr dazu können Sie gern unter Umbauten und Ladungen nachlesen, da gibt’s auch eine Menge weiterer Bilder.