Cams – echter Sound für Dampfloks!

- Ja, auf jeden Fall, aber es ist eine längere Geschichte! -

Wollen Sie auch eine Cam bauen? – Da reicht’s wohl nicht aus, die >>> Galerie

Ich gebe es zu, dass ich mit dieser der Suche nach der gänzlich zufriedenstellenden Lösung eine Weile gebraucht habe, ich möchte Ihnen trotzdem den Werdegang vorstellen, vielleicht möchten Sie das Eine oder Andere nachvollziehen. Letztendlich habe ich mit den zum Schluss beschriebenen Lösungen dann doch den für mich besten Weg gefunden und so werde ich wohl alle meine noch zu bearbeitenden Lokomotivmodelle dann auch ausstatten. Wenn Sie möglicherweise diesen Weg dann auch von hinten aufrollen wollen, dann nutzen Sie hier den Sprung zum letzten Abschnitt einer alternativen Steuerung des Dampfschlags, auch wenn ich Ihnen die nachfolgenden “Grundlagen” gern ans Herz legen möchte.

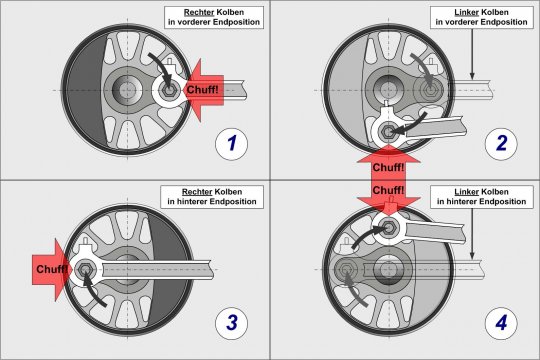

Hintergrund war und ist, dass der Dampfschlag einer Dampflokomotive oder der “Chuff” (natürlich Chaff gesprochen), wie die Amerikaner in ihrer oft bildhaften Sprache sagen, immer nur bei ganz genau definierbaren Stellungen des Rades ertönt, wobei genau genommen diese Geräusche durch die Kolbenpositionen entstehen, wenn die Schieber die Abdampfkanäle beim Richtungswechsel der Kolben freigeben. Aber nach außen hin ist das eben am einfachsten an den Positionen der Kurbelzapfen an den Treibrädern zu sehen.

Damit jeder erkennen kann, wovon ich schreibe, und falls Sie mit der Funktionsweise einer Dampflok doch nicht ganz so vertraut sein sollten, helfen Ihnen vielleicht diese kleinen Zeichnungen ein Stück weiter.

Vier Mal das gleiche Treibrad einer Dampflok, aber jedes Mal um genau 90 Grad gedreht. So wie es angemerkt ist, der Dampfschlag – oder der Chuff – entsteht immer dann, wenn einer der beiden Kolben (ich gehe hier von der Zweizylinder-Dampflok aus) seine Endstellung erreicht hat, denn dann werden von den Schiebern die Ausströmkanäle geöffnet und der Restdampf im Zylinder, der sein Arbeit getan hat, bläst mit seinem verbliebenen Restdruck mit hörbaren Ton durch das Blasrohr in der Rauchkammer und tritt durch den Schornstein meist gut sichtbar ins Freie aus. Und da die Räder der Treibachsen um genau 90 Grad versetzt auf die Achsen gepresst sind, ertönt dieser Chuff pro Radumdrehung genau vier Mal, immer abwechselnd vom rechten und linken Zylinder verursacht. Da der Richtungswechsel der Kolben stets im vorderen bzw. hinteren Endpunkt erfolgt, sind es genau diese vier Punkte der Kurbelzapfen, an denen der Dampfschlag erfolgt. Und diese Punkte habe ich dann in jedem der Bilder extra rot hinterlegt. Also stets dann, wenn die Zapfen einer Seite der Lokomotive in ihrer Kreisbewegung in exakt waagerechter Position die Höhe der Achsen durchlaufen, erfolgt ein Dampfausstoß aus den Zylindern, nicht dazwischen und nicht anderswo, niemals! Und dies ist mit keiner elektronischen Steuerung absolut sicher zu erreichen, wenn diese Positionen nicht durch einen Kontaktgeber – zumeist an den Achsen selbst – als elektrisches Signal an den Decoder übermittelt werden, eben mittels einer Cam!

Aber trotz der relativ komfortablen Lösung zur Einstellung der Dampfschläge bei TCS-Decodern gibt es eine Menge Gründe, sich für eine mechanische Steuerung zum Auslösen der Dampfschläge zu entscheiden. Es ist allein auf elektronischem Weg einfach nicht sauber hinzubekommen, dass von der ersten Radumdrehung vorwärts wie rückwärts und bei jeder Geschwindigkeit die Dampfschläge an den genau definierten Positionen der Kurbelzapfen ertönen. Wie soll auch die Elektronik wissen, wann der Treibzapfen an einer der vier Radpositionen steht oder einer der Kolben den Endpunkt seiner Bewegung erreicht hat?

Somit war für mich die Entscheidung eigentlich schon lange gefallen, dass nur mit der Nutzung von Cam-Kontakten eine vernünftige Soundsteuerung des Dampfausstoßes möglich wird.

Also ran an Kontaktscheiben oder wie die Amerikaner eben sagen cam – der Kamm, auch wenn es nur rotierende Scheiben mit Stromkontakten sind. Aber natürlich rührt der Begriff tatsächlich vom Kamm her, so wie bei Spieluhren die Zungen für die Erzeugung der Töne mit feinen Stiften auf einer rotierenden Walze angerissen werden.

Ähnlich waren durchaus die früheren “Cams” gestaltet, dann kamen viereckige Klötzer ins Spiel, aber alle hatten das Problem, dass sie nicht punktgenau den elektrischen Kontakt auslösten, da die Kontaktfeder auf Grund ihres Federweges zumeist bereits vor dem entsprechenden Zeitpunkt den Kontakt schließt und erst erheblich danach wieder öffnet. Und gleich wie sich der Hersteller des Decoders bei der Auswertung des elektrischen Signals für den einen oder anderen Steuerungspunkt entschieden hatte, Einschalten oder Ausschalten des Signals, in der entgegengesetzten Fahrtrichtung war’s dann doch wieder falsch. Also alles keine richtige Lösung, wo tatsächlich nur eine Kontaktscheibe hilft! Da liegt die Kontaktfeder zwar federnd, aber nicht schwingend auf, und nur an einer, insgesamt natürlich vier schmalen Kontaktleisten gibt es einen Stromstoß auf einer ansonsten isolierten Umlaufbahn der Kontaktscheibe. Und dann macht Vorwärts- und Rückwärtsfahren keinen großen Unterschied mehr, wenn nur die Kontaktleisten schmal genug ist.

Nun machen es die Amerikaner dann doch noch ein bisschen anders, ich meine sogar besser, denn deren Decoder nutzen einen Stromstoß von der Schiene für die Generierung des Dampfschlags, also ist nur ein einziger Schleifkontakt erforderlich. Und da beim digitalen Betrieb sowieso Wechselspannung am Gleis anliegt, ist es gleichgültig, wie die Lok auf dem Gleis steht, die Achse hat immer Kontakt zu einer Schiene. Und Plastikräder kennen die Amerikaner auch nicht, also liegt an der Achse wie auch an der Cam aus Metall immer der Strom von der Schiene an. Und somit gibt’s an den Kontaktleisten einen Strom-Kontakt zur Kontaktfeder, außer eben an den isolierten Zwischenräumen der Cam-Scheibe.

Und da bei europäischen Modellen fast alles anders ist, sind auch europäische Decoder allesamt anders gestrickt oder man nutzt ein ganz und gar autarkes System. Da es der isolierenden Plastikräder wegen zumeist keinen Massekontakt an den Achsen gibt und da man zumeist auch noch mit Kontaktscheiben aus Isoliermaterial absichert, einen Kurzschluss zu erzeugen, müssen an jeder Kontaktschiene der Cam zwei Kontakte anliegen – mit Zuleitung vom Decoder und zurück. Ich finde es jedenfalls relativ einfach, meine Cams aus Metall bauen zu können und nur mit einer Kontaktfeder arbeiten zu müssen, die ja dann auch isoliert am Rahmen befestigt werden müssen. Und nur einen Draht bzw. Litze zum Decoder führen zu müssen, kann natürlich auch sehr hilfreich sein.

So jedenfalls erst einmal meine Gedanken, die Praxis war dann doch ein bisschen komplizierter! Obwohl alles Gesagte korrekt ist.

Ausgangspunkt für diese cam waren die Teile von Precision Scale Co. (PSC), die eine zweigeteilte Cam-Scheibe anboten, bei der Ecken auch noch abgerundet waren, also eigentlich als “Kamm” mit einem sehr ungenauen Steuerungszeitpunkt nicht zu gebrauchen sind. Bestenfalls man setzt kleine Magnete für die Ansteuerung mit Hallsensoren ein, aber das ist eine Steuerung, die meines Wissens kaum ein amerikanischer Decoder unterstützt.

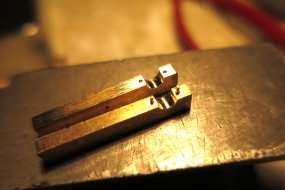

Im Bild schon die ersten Arbeitsschritte, die “Passung” der beiden Scheibenhälften wurde mit zwei “Passstiften” verbessert und das Material links und rechts einer der Ecken habe ich bereits abgefeilt. Das erste Ziel ist, die späteren Kontaktflächen als schmale, erhöhte Konturen, besser Querlinien oder Querschienen, eben als Kontakte stehen zu lassen und den Körper auf eine rundlaufende Form unterhalb der Kontaktlinien zu reduzieren. Die nachfolgenden Bilder zeigen das Ergebnis, wo ich mit der Bearbeitung der metallenen Kontaktscheibe hin will.

Wer nun keine solche Teile eines Vorprodukts besitzt, der kann mit ein bisschen Mehraufwand sich eine derartige zweigeteilte Scheibe durchaus auch selbst herstellen – und mich wird es nach diesem ersten “Urmodell” selbst treffen. Diese Cam-Scheiben sind nämlich schon vor geraumer Zeit aus der Produktion bei PCS herausgenommen worden und aus dem Handel verschwunden.

Aber aus vielleicht drei Millimeter starkem Messingblech, wobei zweieinhalb oder gar zwei Millimeter dickes Blech sicher auch genügen, sollte es ziemlich leicht möglich sein, einen viereckigen Klotz herzustellen, den zu teilen, ein Loch für die Achse in die Mitte zu bohren und zwei Drahtstifte als Passstifte einzusetzen, die dem Ganzen bei der Bearbeitung einen recht sicheren Halt miteinander geben. Vielleicht ist die Reihenfolge der Arbeitsschritte zu modifizieren, aber das liegt ein bisschen an den Fertigkeiten des Einzelnen. Außer einer Drehbank für die Schlussbearbeitung ist nach meiner Auffassung keine große mechanische Werkstattausrüstung erforderlich, wobei selbst da eine halbwegs rund laufenden Bohrmaschine ihr Werk tun könnte. Von der Existenz einer kleinen Bohrmaschine für den Modellbau gehe ich natürlich aus – und mehr habe ich selbst nicht in meiner “Werkstatt”.

Aber weiter der Reihe nach.

Natürlich habe ich erst einmal zwei Wochen auf das passende Rohr warten müssen, aber glücklicherweise war eine Urlaubswoche dabei. Und dann der blanke Wahnsinn! Da das Rohr, eigentlich ein Röhrchen, ganze 85 Zentimeter lang war, hatte ich bei der Bestellung extra geschrieben, dass das Rohr in handliche Stücke für den Versand in einem etwas größerem Umschlag geteilt werden kann. Und was kam? Ein Karton mit den Abmessungen von 90 x 10 x 35 Zentimeter – mit ganzen drei Plastikröhrchen drin!

Aber sie waren notwendig, um weiterzukommen!

Der Werdegang ist einfach beschrieben. Kurze Rohrstücke abschneiden. Da ich die Scheibenhälften einzeln verarbeiten wollte, damit sie nicht zusammenkleben, je zwei Einschnitte im 90°-Winkel versetzt für die Kontaktzacken ausschneiden und die halben Metallscheiben satt einkleben. Für die bessere Anpassung des Plastikrohrs zusätzlich mit einem Längsschnitt jedes der Röhrchen aufschneiden, dann allerdings auch den Kleber unter Pressdruck im Schraubstock aushärten lassen. Danach die Rohrstücke weitestmöglich mit einer Säge kürzen, abschleifen bis auf die Metallscheiben herunter, sauber verputzen und nochmals die kompletten Scheiben im Ganzen verschleifen. Nun ist nur noch die Bearbeitung der äußeren, umlaufende Gleitfläche für den Schleifkontakt erforderlich und dabei werden dann auch die metallenen Kontakte der Kontaktscheibe wieder freigelegt.

Eine bisher nicht beantwortete Frage ist offen – was für ein Kleber hatte ich verwendet?

Das hängt sicher ganz von de verwendeten Materialien, im Besonderen von dem Plastik ab, hier ist es ein sogenanntes ABS-Polymer. Die Erkenntnis war allerdings eine ganz andere. Ich glaubte mit einem Zwei-Komponentenharz auf der sicheren Seite zu sein, aber das war ein Trugschluss. Das Harz haftete zwar gut am Plastik, löste sich bei der nachträglichen Bearbeitung jedoch von den Metallscheiben. Die kurze Aushärtungszeit von nur einigen Stunden könnte allerdings eine Ursache sein. Also doch Sekundenkleber! Ein Freund, mit dem ich darüber im Nachhinein sprach, riet mir zur Verwendung von einem Harz mit Füllstoffen, mit dem er stets gute Erfahrungen gemacht habe. Auch wenn ich es sonst vermeide, sonst Produktnamen zu verwenden, hier ist eine Ausnahme – mein Freund empfahl, Stabilit Express von Pattex zu verwenden.

Und nun fehlt es für die abschließende Bearbeitung doch tatsächlich an der Drehbank, um die Kontaktscheiben zu überdrehen. Die meines Bekannten hat einen Schaden an der Elektronik! Wie schön war die Zeit, als ein Motor und ein Schalter mit ein paar Zahnrädern genügten. Nein, heute muss es ja eine stufenlos regelbaren Drehmaschine sein! Also doch der Versuch mit der Bohrmaschine?

Ja, es war doch nicht anders möglich, als auf die Bohrmaschine zurückzugreifen und da sogar die große Handbohrmaschine. Denn mit der kleinen schnellen, ähnlich einer Dremel, ging es dann doch nicht. Bei der Bearbeitung solch großer Außendurchmesser fehlt diesen Maschinchen dann einfach die Kraft dafür.

Im ersten Bild dieser Gruppe ist der einfache Spanndorn zu sehen, nichts weiter als ein Stück drei Millimeter Rundmaterial mit einem kurzen Gewindeansatz. Aber der Durchmesser muss passen und genau mit der Bohrung der Kontaktscheiben übereinstimmen, ansonsten wird’s “Off-Center”, und mit “Taumelscheiben” geht’s natürlich gar nicht! Und eine richtig feste Spannung muss auch sein, die in diesem Fall ja auch nur in axialer Richtung möglich ist, denn sonst könnten die Hälften der Scheiben schließlich davonfliegen. Ich hatte zwar zunächst versucht, die Scheibenhälften beidseitig mit Klebeband zu fixieren, das war jedoch keine so gute Lösung, denn damit wurde die Fixierung auf dem Spanndorn richtig schwammig. Die direkte Spannung auf dem nackten Material wirkte dagegen viel direkter und besser und hielt die Teile sicher fest!

Natürlich war auch das Ergebnis des zweiten Bildes ein lehrreiches Beispiel! Zumindest am Anfang der Bearbeitung, wenn die Außenkontur der Scheibe noch nicht rund gearbeitet ist, können etwas vorspringende Konturen bei einer Bearbeitung mit grobem Werkzeug schon mal haken und davonfliegen. Also nochmals ein Stück des Plastikröhrchens nachgeklebt und mit etwas mehr Gefühl rund gefeilt und geschliffen. Das Ergebnis scheint jedenfalls richtig gut brauchbar zu sein!

Ich gebe es zu, absolut rund waren die beiden ersten Kontaktscheiben noch nicht, als ich mit der Feile das Material von der rotierenden Scheibe bei fixierter Bohrmaschine abgetragen habe. Die von Hand geführte Feile trug bei gleichem Druck von dem weicheren Isoliermaterial immer etwas mehr ab, als an den härteren Kontakten. Das Ergebnis sehen Sie oben, die Scheiben bekommt man auf diesem Weg einfach nicht ganz rund. Nach den ersten Erfahrungen gehe ich nun jedoch etwas anders vor. Nach wie vor benutze ich diesen Spanndorn und die große Bohrmaschine. Aber jetzt fixiere ich die Feile und später den Schleifblock mit feinen Sandpapier auf dem Arbeitstisch und die Bohrmaschine mit dem schnell laufendem Dorn wird von Hand geführt. Damit kann das rotierende Werkstück, die Kontaktscheibe, viel ruhiger geführt werden und die Position verändert sich nicht bei dem weicheren Isoliermaterial, so dass die Scheibe wirklich rund wird.

So sieht die Kontaktscheibe nun aus, richtig schön rund und das mit einfachsten Mitteln.

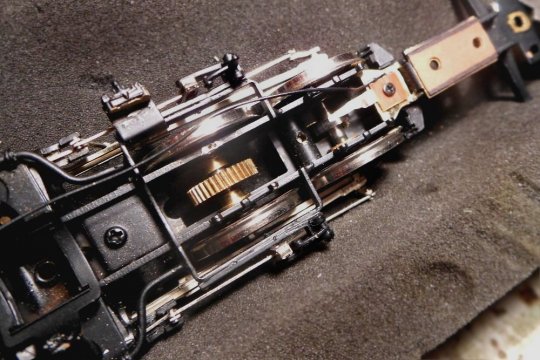

Meine A-6 Atlantic der Southern Pacific – lesen Sie hier die Beschreibung über die Digitalisierung dieses Modells – ist das Beispiel, an dem ich hier vorstellen möchte, wie es mit der Cam weitergeht.

Der erste Schritt, die Cam-Scheibe ist mit ganz wenig Sekundenkleber auf der Achse fixiert. Denn noch vor der endgültigen Befestigung möchte ich die exakte Montage testen. Die Zeichnung am Anfang zeigt, an welcher Radstellung der Kontakt schließen muss und damit der Dampfschlag zu hören sein soll.

Auch wenn das vorherige Bild schon die Cam mit der endgültigen Befestigung zeigt, habe ich doch auf alle Fälle nach der Montage der Kontaktfeder innen im Rahmen einige Versuche mit einer zwischengeschalteten LED gemacht, um die Radstellung und den Zeitpunkt des Schließen des Kontakts zu überprüfen. Auch wenn die Cam nicht ganz hundertprozentig exakt sitzt, ist es danach noch einfach möglich, mit leichtem Nachbiegen der Kontaktfeder den Zeitpunkt des Schließens geringfügig zu variieren; einfach die Feder etwas mehr oder weniger durchbiegen und den Auflagepunkt der Kontaktfeder etwas vor oder nach dem obersten Punkt der rotierenden Scheibe versetzen. Nach dieser Feinjustage habe ich dann die Scheibe satt mit Sekundenkleber befestigt und um eine mögliche isolierende Schicht durch den Kleber zu überbrücken, seitlich die Kehlen von Achse und Kontaktscheibe mit Silber-Leitlack angemalt. Ich möchte daran erinnern, dass die Scheibe aus Metall ist und Masseschluss haben muss, ansonsten funktionieren die amerikanischen Decoder nicht, die ich einsetze. Ich muss gestehen, die Verwendung des Silber-Leitlacks war immer noch eine nicht ganz billige Lösung, aber wesentlich günstiger, als wenn ich die Scheibe mit einem elektrisch leitendem Kunstharz aufgeklebt hätte. Und wenn Sie im vorhergehenden Bild etwas genauer hinschauen, können Sie die hell strahlende Fläche auf der Achse neben der Kontaktscheibe sogar erkennen.

Natürlich muss die Bodenplatte ausgeschnitten werden, um der Cam-Scheibe die nötige Bewegungsfreiheit zu geben …

… und die Radkontakte wie auch die Stromführung dazu musste ich auch noch einmal anpassen.

Und damit war’s getan, zunächst. Und der Erfolg mit dem radsynchronen Dampfschlag?

Leider nicht das, was ich erhofft hatte – und das Problem ist wohl doch eindeutig am Decoder zu suchen! Oder doch nicht? Denn immer wieder kam es mehr oder weniger regelmäßig zu doppelten Dampfschlägen, wo definitiv nur einer einer zu hören sein sollte. Ich fand jedenfalls keine Ursache dafür.

Nach recht langer Unterbrechung der Arbeiten möchte ich nun doch noch die zuvor aufgestellte Behauptung beantworten – es lag natürlich nicht am Decoder!

Meine Vermutung, dass die Ursache am Decoder zu suchen wäre, war auch dadurch begründet, dass sich manche Einstellungen des Decoders nur mit einer sogenannten “4-CV-Programmierung” einstellen lassen und das war auf normalem Weg mit einer normalen Zentrale, bei mir der Digitrax Zephyr, etwas mühsam. Da ich ständig mit dem Ergebnis der Einstellung des Cam-gesteuerten Dampfschlags nicht zufrieden war, hatte ich doch gewisse Ursachen am Decoder gesucht. Außer der mehrfachen Bestätigung vom TCS-Service, dass die Cam-gesteuerte Dampfschlag-Steuerung funktionieren würde, kamen leider auch keine weiteren Hinweise, außer dass die Einstellung des Dampfschlags doch viel leichter und bequemer und völlig zufriedenstellend mit der Audio-Assist-Steuerung zu realisieren sei. Wozu bräuchte man eigentlich noch den Cam-gesteuerten Dampfschlag? So jedenfalls O-Ton von Train Control Systems.

Ich habe es sicher schon einmal gesagt und vielleicht bin ich auch der Einzige, der damit eben doch nicht zufrieden war, aber ich halte nach wie vor eine Cam-Steuerung für die einzige und wahre Steuerungsmöglichkeit für den Dampfschlag! Nachdem ich mich nun auf den Rat von Freunden hin entschieden hatte, einen Programmier-Booster zuzulegen, war auch alles viel einfacher zu lösen. Ohne dem geht es nun wirklich nicht so recht, denn der Digitrax Zephyr reduziert die Arbeitsspannung auf 13 Volt. Zum Schutz der Decoder, wie Digitrax sagt, aber programmieren kann man damit leider auch nur sehr bedingt.

Irgendwann hatte ich mich jedoch mit dem Erreichten zufrieden gegeben, zumindest waren meine Ergebnisse mit der Dampfschlagsteurung mittels Cam nicht schlechter als das, was TCS Audio-Assist bietet. Da durch die Reparaturen und Ergänzung einiger Teile eine farbliche Nachbehandlung des Modells erforderlich war, ging die Lok vollständig zerlegt zu meinem Freund zum Lackieren – und damit musste danach schrittweise ein erneuter Zusammenbau erfolgen, der natürlich mit erneuten Tests des Sounds ablief. Diesmal allerdings mit eine Rollenprüfstand und NICHT aufgesetztem Oberteil, und so konnte ich recht gut an der Kontaktfeder der Camsteuerung bei laufenden Fahrwerk etwas manipulieren und herumdrücken – und kam letztendlich zu dem Schluss, dass nur ganz schmale Kontaktleisten auf der umlaufenden Kontaktscheibe – der Cam – das Problem des unregelmäßig auftretenden doppelten Dampfschlags beheben konnten.

Hier im Bild noch der zusätzliche Versuch, durch eine zweite Kontaktfeder – im Bild die untere – vom Rahmen direkt auf die Achse eine absolut sichere Stromführung zur Cam abzusichern. Könnte es nicht sein, dass gerade das Rad von der Schien abhebt, was dann mit Abriss der Stromführung das Signal auslöst? Und vielleicht kommt über die geölten Lager auch kein Strom vom Rahmen auf die Achse und damit zur Cam? Allerdings bin ich mir nicht ganz sicher, ob diese zusätzliche Feder eine positive Auswirkung hat, ein Fehler kann es jedenfalls nicht sein. Möglicherweise werde ich nächsten Umbauten jedoch zunächst wieder ohne diese Schleiffeder auf der Achse ausführen, bei Notwendigkeit kann ich sie dann immer noch nachrüsten.

Die saubersten Ergebnisse und ein eindeutiges Signal lieferten schließlich zwei Veränderungen.

Zum einen sind es möglichst schmale Kontakte auf dem Kontaktrad, ich habe sie bis auf 0,3 Millimeter reduziert. Ein Freund, der ebenso die Cam-Steuerung favorisiert, wenn auch mit Decodern deutscher Hersteller, bestätigte mir die Verbesserung bei der Nutzung derartiger Cams auch bezüglich der besseren Synchronität des Dampfschlags beim Vorwärts- und Rückwärtsfahren. In beiden Fällen ist der Auslösezeitpunkt, der durch den Abriss des Stromflusses das Auslösesignals generiert wird, näher an den Radstellungen heran, wo der Dampfschlag entstehen muss.

Zum Zweiten habe ich mit einer derart geformten Kontaktfeder die besten Ergebnisse erzielt, wie sie hier abgebildet ist.

Die relativ scharfe, quer liegende Schleifkante ergibt nach einer kurzen Zeit eines geschlossenen Stromflusses einen abrupten Abbruch – und damit ein einziges streng gezeichnetes Signal. Möglicherweise ist der TCS-Decoder sehr empfindlich auf Schwankungen des Signalpegels eingestellt, so dass es bei einem flachen Kontakt und damit einer relativ langen Laufzeit des Signals zu einem veränderlichen Signalpegel kommen kann, das der Decoder dann als Auslösesignal bewertet. Anders kann ich mir die doppelten Dampfschläge jedenfalls nicht erklären. Da ich insbesondere mit flachen Schleiffedern wiederholt diese inkorrekten doppelten Dampfschläge beobachtet hatte, bin ich nun mit der scharf abgeknickten Kontaktfeder und damit einem akzentuiertem Signal ganz offensichtlich der Lösung des Problems ein Stück näher gekommen.

Und trotzdem war das ganze Thema für mich immer noch nicht gänzlich zufrieden stellend! Es gab doppelte Dampfschläge, die es einfach nicht geben sollte!

Dieses Lokmodell der SP class A-6 Atlantic war zwischenzeitlich farblich zu Ende gebracht, ich sagte schon, dass einfach eine Portion Staub noch drauf musste.

Und wieder die Überlegung, was zu ändern wäre, möglicherweise an der Kontaktscheibe?

Grundgedanke des nächsten Versuchs war, dass es zwei Steuerungspunkte für der Auslösung eine Dampfschlags geben kann, einmal, wenn der Schleifkontakt von der isolierenden Stelle auf das Metall der Kontaktscheibe aufläuft und sich damit der elektrische Stromkreis schließt beziehungsweise wenn der Stromreis unterbrochen wird, die Kontaktfeder also vom Metall auf die isolirten Bereich trifft. Bei amerikanischen Decodern wird dabei der Strom über das Rad von der Schiene herangezogen, bei deutschen (europäischen ??) Produkten muss die Cam aus isolierendem Material sein und der kontaktauslösende Strom muss vom Decoder zugeführt werden, so dass da eine weitere Kontaktfeder den Strom vom Decoder zur Cam zuführen muss. Bei den amerikanischen Decodern ist es nun definitiv der Kontaktpunkt, wo der den Stromkreis unterbrochen wird, um den Dampfschlag auszulösen, also wenn der Schleifkontakt von der metallenen Kontaktscheibe auf die isolierten Stellen der Kontaktscheibe gleitet. Gleich wie dies bei deutschen Produkten realisiert ist, in jedem Fall ist es einer dieser Wechsel, der den Dampfschlag generiert, Stromkreis Ein oder Aus.

Mir kam die Überlegung, warum das Spiel mit dem schließenden beziehungsweise sich öffnenden Stromkreis nicht einmal umkehren? Der doppelte bzw. zusätzliche Dampfschlag würde doch durch welchen Umstand auch immer ausgelöst, wenn die Kontaktfeder vor oder nach dem beabsichtigten Kontakt mit der Kontaktlippe in Berührung kam oder war. Warum nicht den Kontakt durch eine nahezu volle metallene Kontaktscheibe immer geschlossen halten und für die Auslösung des Dampfschlags nur kurzzeitig durch isolierte Stelle unterbrechen?

Das Ergebnis sieht so aus, wieder eine Kontaktscheibe aus eigener Herstellung, nun aber mit schmalen isolierenden Stegen, die den dauerhaft eingeschalteten Stromkreis zur Generierung des Dampfschlags kurzzeitig unterbrechen. Ich gebe zu, dass ich mir nicht sicher war, ob dieser “Dauerstrom” am Decoder diesen nicht zerstören würde? Dazu kam es glücklicherweise nicht!

Hier nun etwas komprimiert die Entstehung einer solchen Kontaktscheibe, …

… die am Ende dann so aussieht, wie im großen Bild zuvor. Und das Ergebnis, den doppelten Dampfschlag betreffend? Ja, der ist tatsächlich weg, auch wenn plötzlich ein ganz anderes Phänomen auftrat, das nun noch mit ein bisschen “Feinarbeit” bearbeitet werden muss!

Das neue Problem zeigte sich der Art, dass mit dieser Cam bei höheren Drehzahlen der Räder plötzlich Aussetzer beim Dampfschlag auftraten, nicht bei geringen Drehzahlen, aber regelmäßig bei höherer Geschwindigkeit. War die Zeit zum Erkennen und Verarbeiten der Stromunterbrechung bei hohen Geschwindigkeiten zu gering? Arbeitete für diese Funktion der Decoder zu träge? Ja, es konnte nur diese Erklärung geben! In der Zwischenzeit hatte ich ja Erfahrungen mit den Kontaktgebern, die am Radreifen über große isolierte Abschnitte zuverlässig den Dampfschlag auslösen – sehen Sie dazu auch den nachfolgenden Abschnitt “Eine alternative Steuerung des Dampfschlags”.

Eines hatte ich bereits zuvor auch hier getan, die Kontaktfeder, die Sie auf der Unterseite des Bodenblechs sehen, schien für mich eine notwendige Ergänzung zur Vermeidung von Ausfällen beim Dampfschlag. Es soll damit sichergestellt werden, dass die Achse und damit die Cam zu jedem Zeitpunkt einen Massekontakt hat, denn wie geschrieben, jede Unterbrechung des Stromflusses von der Schiene zum Decoder erzeugt einen “Chuff”, einen Dampfschlag, und den wollte ich eben nur an den isolierten Leisten der Cam haben – genau vier Mal bei jeder Radumdrehung! Doch das war letztlich nicht die Lösung, auch wenn die zusätzliche Kontaktfeder nicht grundsätzlich falsch war.

Die Lösung war letztendlich, die schmale isolierende Rippe in der Kontaktscheibe reichlich breiter zu machen, damit die Unterbrechung des Stroms zum Decoder von diesem auch wahrgenommen und ein Dampfschlag ausgelöst wird. Und damit wurde letztendlich “alles gut”, auch wenn ich die träge Arbeitsweise des Decoders nicht verstehe. Das nachfolgende Video soll Ihnen einen Eindruck davon vermitteln.

Damit alles in allem ein brauchbares Ergebnis, von dem ich dann auch glaubte, dass dies das Thema abschließen könnte.

Eine alternative Steuerung des Dampfschlags

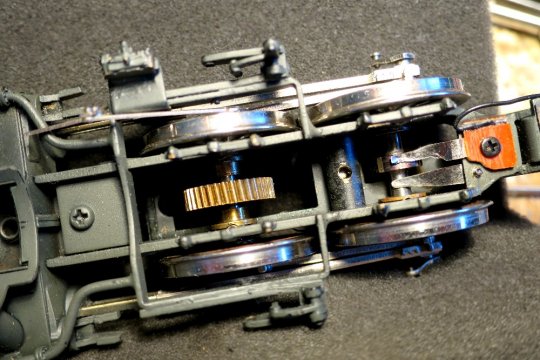

Doch das Thema Dampfschlagsteuerung mit einer Cam war damit noch nicht zu Ende geschrieben! Da war mir doch eine Lok unter die Finger gekommen, wo ich eine Cam nicht unterbringen konnte, so dass ich mich zu einer Lösung entschieden habe, von der ich schon vor Jahren einmal gelesen hatte. Und fast könnte man meinen, dass dies das Ultima Ratio ist, zumindest ist es eine einfache Lösung und wohl fast immer zu realisieren!

Warum sollte man eigentlich die Lösung mit Kontaktbolzen als zusätzliche Stromabnehmer, die innen am Radreifen der isolierter Räder schleifen, nicht auch für die Steuerung des Dampfschlags einsetzen? Solch eine Lösungen haben Hersteller von Messinglokomotiven vor Jahren auch schon realisiert, es muss also was dran sein! Dabei werde ich auf das Prinzip mit der Cam zuletzt zurückgreifen, also Strom über den ganzen Umfang des Radreifen und isolierte Unterbrechungen genau da, wo der Dampfschlag erfolgen soll.

Ein solcher gefederter Stift als Kontaktgeber ist in den Rahmen eingesetzt und schleift auf der Innenseite des Radreifens, im Bild an der unteren Position.

Das nicht isolierte Rad bekommt zunächst provisorisch isolierte Stellen, eher Abschnitte, wozu isolierendes Klebeband die einfachste Lösung zum Testen und Probieren ist. Die Position ist exakt durch den Treib- beziehungsweise Kuppelzapfen bestimmt, Sie sehen das Loch auf der Innenseite des Rades, während mit der Breite des Klebebandes der Zeitpunkt des Dampfschlags bestimmt wird, wo vor Erreichen des Totpunkts der Kolbenbewegung der Dampfschlag erfolgen soll. Noch einmal zur Erinnerung, der Dampfschlag wird bei den amerikanischen Decodern dann ausgelöst, wenn der Stromfluss von der Schiene zum Dekoder unterbrochen wird, nicht wenn er aktiviert wird! Also muss es eine Unterbrechung des Stromflusses vom Rad zu Decoder sein, und nicht ein sich schließender Stromkreis! Und dieses “Vorauseilen” des Dampfstoßes vor Erreichen des Totpunkts der Kolben ist ja genau das, was in der Realität auch stattfindet. Zuvor habe ich die Hintergründe schon einmal erläutert.

Die praktische Umsetzung mit der Voreilung zeigt allerdings, dass man diesen Effekt nur bei der Fahrt des Modells mit geringster Geschwindigkeit wahrnehmen kann.

Der erste Teil des nachfolgenden Videos zeigt, wie man sich in jeder Drehrichtung des Rades an den Zeitpunkt des Dampfschlages herantasten kann. Das Video zeigt ebenso den Fortgang der Arbeiten an der genau gegenüberliegenden Stelle des Rades. Schließlich wird die Bearbeitung auch auf die Positionen des Zylinders von der Gegenseite ausgeweitet, so dass man vier solche isolierten Bereiche im Winkel von 90 Grad versetzt auf der Innenseite des Rades erhält.

Zur Kontrolle der exakten Positionen werden noch die Abstände der isolierten Bereiche vermessen und verglichen.

Da genau auf die abgeklebten Stellen die dauerhaft zu isolierenden Bereiche fallen, müssen die Begrenzungen dieser Bereiche markiert werden, …

… so dass man nun zum Beispiel mit einem Kugelfräser kleine Vertiefungen innen in die Radreifen einarbeiten kann. Hier ist unbedingt eine gewisse Vorsicht erforderlich, denn die äußere Kontour des Radreifens, der Spurkranz, sollte bei dieser Arbeit keinsesfalls beschädigt werden!

Damit ist es nun möglich, die Vertiefungen mit einer isolierenden Masse auszufüllen, wobei ich Sekundenkleber verwendet habe, der nach meinen Erfahrungen nach dem Abbinden eine ziemlich harte Konsistenz aufweist.

Als letzter Schritt dieser Prozedur – Verschleifen und Polieren der Isolationsbereiche, so dass der Kontaktstift glatt und ohne zu haken an der Innenseite des Radreifens gleiten kann.

Fertig zu einem Test, das Video zeigt noch einmal einige der Arbeitsschritte und schließlich das Ergebnis.

Ich denke, dass das Ergebnis wirklich befriedigen kann. Nun muss sich diese Lösung nur noch im Dauerbetrieb als zuverlässig beweisen!

Bei dem ersten Modell, das ich auf diese Weise ausgestattet habe, habe ich mir noch die Freiheit erlaubt, einen der Isolierabschnitte ein kleines Stück nach einer Seite hin zu versetzen, so dass bei voller Radumdrehung mit vier “Chuffs” einmal ein kleiner Versatz entsteht, der einen der Dampfschläge etwas dominanter erscheinen lässt, also den Dampfschlag typisch mit “EINS…, zwei, drei, vier” erkennen lässt. Können Sie dies im Video heraushören? Diese “Unsauberkeiten” der Schiebereinstellung hat es in der Realität ziemlich häufig gegeben und ich habe es einfach mal nachgemacht.