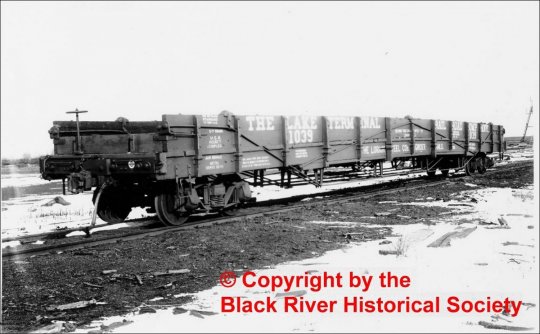

66-foot Gondolas der Lake Terminal Railroad aus dem Jahr 1899

Zweiter Teil – Bremse, Spannwerk, Beladung

Haben Sie auch keine Lust, dass alles zu lesen? Ganz im Geheimen >>> Zur Galerie

Zurück zum Teil 1 – Das Entstehen dieser Wagenmodelle von Anfang an.

Nach dem Rohbau und der ersten Fahrprobe meiner Gondolas. konnte nun zur Detaillierung übergegangen werden. Und da die meisten Details unterhalb des Bodens sind, geht es nun unten drunter weiter.

• Verstrebungen für die Kupplungsaufnahme

Bei jedem amerikanischen Eisenbahnwagen und wohl nicht nur da wird die Kupplung zwischen den beiden mittleren Rahmenträgern befestigt, wenigstens solange die Wagen aus Holz hergestellt wurden. Bei modernen Stahlrahmen mag das ein wenig anders aussehen. Auch wenn ich im Modell das Kupplungsgehäuse nicht zwischen die Leisten unterbringen konnte, habe ich hier wie beim Original „Verstärkungseisen” angebracht und diese auch wie beim Original mit Schraubbolzen befestigt – die beim Modell natürlich nur NBW-Gussteile sind, also nut-bolt-washer castings (Mutter-Bolzen-Unterlegscheibe-Imitationen) sind.

• Queenposts für die Spanneisen …

Neben der für das Entstehungsjahr dieser Wagen 1899 außergewöhnlichen Länge sind die nun wirklich ungewöhnlichsten Dinge an diesem Wagen in Arbeit – die Queenposts. für insgesamt zwölf truss rods (Spanneisen) sind vorbereitet. Addiert man die vier trussrods. hinzu, die oberhalb über die Längsbordwände geführt werden, sind es also insgesamt 16 Spanneisen an jedem Wagen, eine Anzahl, die einmalig ist und die nirgendwo anders so eingesetzt wurden. Über den Grund dieser Vielzahl von trussrods und deren Anordnung habe ich bereits einleitend im ersten Teil geschrieben, hier geht es nun nur noch um die Umsetzung. Was mich allerdings lange beschäftigte, war die Herstellung der Queenposts, die in dieser Weise nirgendwo anders anzutreffen sind und dazu noch in zwei verschiedenen Varianten existieren. Letztendlich habe ich Zeichnungen angefertigt, ein Präzisionsmodellbauer stellte mir die Musterexemplare her, von denen dann ein Präzisionsgießer mir entsprechende Abgüsse herstellte. Es ist vielleicht verständlich, dass hier einiges Geld notwendig war, ohne das ich aber dieses Projekt hätte niemals realisieren können. Aber dessen war ich mir von Anfang an bewusst und so waren diese Teile auch die ersten im Ablauf des Baus dieser Modelle. Ich gebe auch zu, an dieser Stelle muss sich einiges durch den Verkauf des einen oder anderen Modells auch refinanzieren, was ich sonst eigentlich nie vorhabe oder gar bewusst anstrebe.

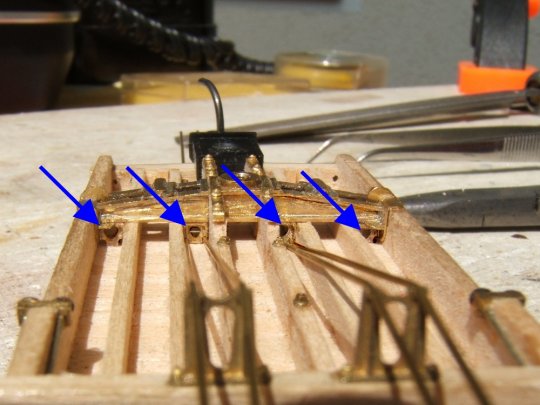

Zu sehen ist jedenfalls, dass alle Spanneisen paarweise jeweils links und rechts von Längsträgern angeordnet sind und dabei die äußeren Paare auch noch über schief gestaltete Queenposts geführt werden, möglicherweise um das Lichtraumprofil an den Außenkanten der Wagenunterseite frei zu halten. Eine andere Erklärung habe ich jedenfalls nicht.

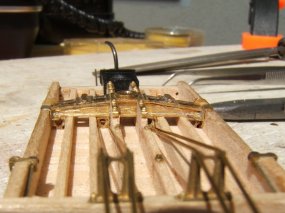

• … und weitere Stützelemente

Ich gebe ehrlich zu, dass mich die Vielzahl notwendiger Einzelteile unterhalb des Wagenbodens letztendlich doch ein wenig überrascht hat. Das heißt im Klartext, dass ich kurze Abstützungen brauchte, die zwischen Wagenboden und Wagenträger (body bolster) die Spanneisen ganz dicht am Wagenboden entlang zu den Stirnbalken des Rahmens führen. Im zweiten Bild sind provisorische Spanneisen eingesetzt, die den zukünftigen Verlauf der Spanneisen über die Queenposts zum Wagenboden hin (und weiter zum Wagenende) demonstrieren.

Vielleicht zeigt dieses Bild noch etwas deutlicher, an welchen Stellen diese Stützelemente gebraucht werden.

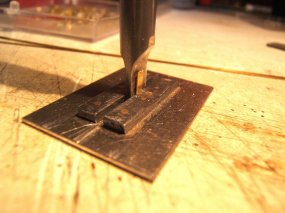

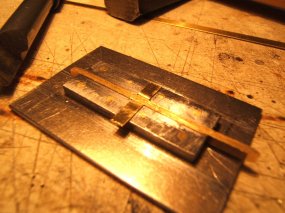

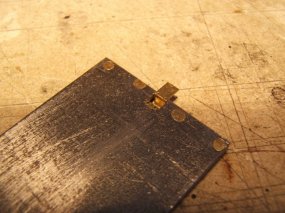

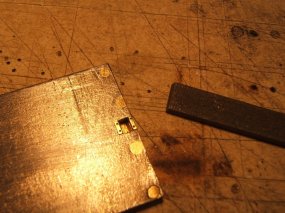

Ausgangsmaterial dieser Teile ist U-Profil aus Messing mit drei Millimeter Schenkellänge, in das ich Querschlitze sägte und dann dünne Teilungsbleche hinein lötete. Zur äußeren Formgebung kamen dann noch Dreieck-ähnliche Ausschnitte in die Stützbleche, so dass ich diese Teile „leicht aufgespießt“ vorsichtig in die Rahmenausschnitte einsetzen und dann mit Sekundenkleber fixieren konnte. Ich habe selten soviel Geduld aufbringen müssen für Teile, die man am Ende wohl kaum wahrnehmen wird, schließlich werden die Drehgestelle wahrscheinlich fast alles verdecken. Ich denke auch, dass ich es hätte einfacher mit kleinen Hölzern haben können, aber ich wollte eben bei der Realisierung dann doch halbwegs am Vorbild bleiben.

Da nun die Bremse direkt am Wagenboden angebracht ist, musste ich nun nach diesen vorbereitenden Arbeiten für die Spanneisen erst einmal ein paar Handgriffe für die Bremse erledigen. Sonst hätte ich diese nach den fertig montierten Spanneisen nicht mehr anbauen können.

• Bremszylinder und Hauptluftleitung sind montiert

Mit den direkt unterhalb des Wagenbodens anzubringenden Teilen sollte es beginnen, die Montage des Bremszylinders und der Hauptluftleitung (im Amerikanischen „train line“), die sich am Wagenboden entlang über die ganze Länge des Wagens hinzieht. Hier in den Bildern die „Herstellung der Kleinteile“ (Schellen zur Befestigung der Hauptluftleitung) und der montierte und an die Hauptluftleitung „angeschlossene“ Bremszylinder.

Weitere Kleinteile als Beschläge für Bordwände und Befestigungen sind nötig und diese sogar in größerer Anzahl! Auf alle Fälle wäre es nahezu unmöglich, diese “Eisenteile” nach den Spanneisen anzubauen, da die Gefahr der nachträglichen Beschädigung dann doch zu groß wäre.

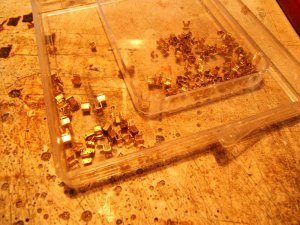

• Viele Arbeitsschritte für unscheinbare “stake pockets” – es sind nur 130 Stück

• Viele Arbeitsschritte für unscheinbare “stake pockets” – es sind nur 130 Stück

Die Bilder zeigen, wie ich kleinere und größere „stake pockets“ hergestellt habe, im Deutschen würden wir Rungenhalterungen dazu sagen, von denen ich etwas über 130 Stück brauchte. Ein paar kleine Vorrichtungen waren hier unbedingt notwendig, ansonsten sähen wohl keine zwei Teile identisch aus.

• Die stake pockets im montierten Zustand …

… mit zwei Drahtklammern nahezu “unkaputtbar” an den Bordwänden angeklammert. Ganz so wie beim Vorbild, da wurden Muttern und Unterlegscheiben verwendet, ich habe die Drahtenden innen allerdings nur umgebogen und mit einen Tropfen Sekundenkleber fixiert. Welch eine oberflächliche Verarbeitungsmethode!

Gleichzeitig auf dem Bild zu erkennen die vielen NBWs, mit denen die Seiten- und Stirnwände mit den „stakes“ – den Pfosten – verschraubt werden, wenigstens so beim Vorbild. Auch zu sehen sind die nun eingesetzten Schraubbolzen auf den schmalen Oberkanten der Seitenwände, mit denen diese (beim Vorbild) durch den Boden und die äußeren Rahmenbalken hindurch verschraubt wurden, ganz sicher eine Maßnahme zur Erhöhung der Stabilität der außergewöhnlich langen Wagen, bei denen die gesamte Konstruktion noch gänzlich aus Holz hergestellt wurde.

Es war tatsächlich so, dass dann bereits kurze Zeit später nach Entstehung dieser Wagen um 1900 neuartige Stahlrahmen als wesentliches Konstruktionsmerkmal den Wagenbau in den USA bestimmten. Aber diese Holzwagen waren beim Vorbild doch so erfolgreich, dass sie auch 25 Jahre nach ihrer Inbetriebnahme immer noch auf Bildern im Einsatz anzutreffen sind.

• Einzelteile für die Eckverbindungen der Bordwände – für ein einziges Modell!

Und dann noch simple Blechstreifen und Winkel, die aber auch alle einheitlich nur mit Bohrlehren herzustellen sind. Diese 28 Streifen und Winkel und dazu 48 NBWs sind aber nur die Teile für ein einziges Modell, um die Ecken der Seiten- und Endplanken miteinander zu verschrauben – wenigstens beim Vorbild, ich habe die NBWs als Bolzen natürlich nur eingesteckt und verklebt.

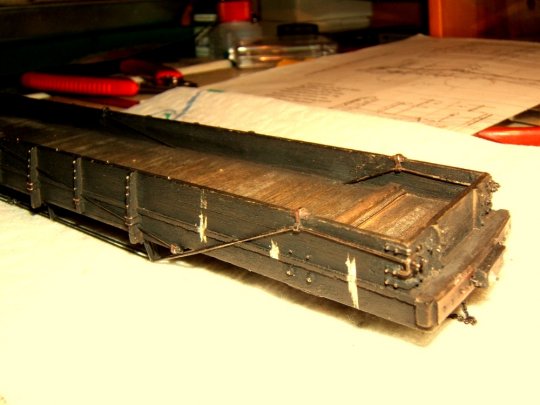

Und so sehen nun die Ergebnisse aus – nachdem ich die Holzmodelle einer ersten Färbung mit einer sehr stark verdünnten wasserlöslichen Farbe unterzogen habe, damit möglichst wenig Stellen entstehen, die beim An- und Einkleben von Detailelementen durch Klebstoff imprägniert werden und letztlich eine durchgängige Färbung des Holzes mit Wasserfarben verhindern könnten. Deshalb bitte nicht wundern, wenn von hier an alle weiteren Bilder die Wagenmodelle in einer etwas dunkleren Farbe gezeigt werden – auch wenn es noch lange nicht die endgültige Farbgebung ist.

In diesen Bildern die Montage der Beschläge und das endgültige Aussehen der Eckverbindungen der Seiten- und Stirnwandverbindungen, einmal in voller Ausführung und zum anderen einmal in stark vereinfachter Form – beides Vorbild gerecht.

Da bin ich sehr froh, dass ich nur zwei meiner Modelle in diesem Neuzustand baue, bei denen allein diese Eckbeschläge einen ganz erheblichen Aufwand und einige Nacharbeit erfordert haben. Umso glücklicher machen mich da die wesentlich vereinfachte Lösung bei den gealterten Wagen gewesen, wo ganz offensichtlich auf Grund wiederholt verrutschter Ladung und dadurch zerstörten Endplanken letztendlich nur noch ein Brett an der Stirnseite angebaut wurde, das zudem nur noch mit einem einzigen Winkelblech auf der Außenseite und jeweils vier Bolzen befestigt wurde – eine vereinfachte Lösung, die auch mir bei den drei im „Dauereinsatz“ befindlichen Modellen – mit der Überwölbung – die Arbeit wesentlich vereinfachte und trotzdem ganz dem Vorbild entspricht. Und wer genau hinschaut, kann auch noch die verbliebenen Löcher an den Enden der Seitenplanken erkennen, wo sich früher die Schraubbolzen befanden, die nun bei der vereinfachten Lösung fehlen – linkes Bild, wenn man es vergrößert.

Der nächste Schritt wird nun eine nochmalige Grundierung mit schwarzer Farbe sein und dann kann endlich Bau und Montage der Bremsmechanik erfolgen – Arbeitsschritte, die langsam das Ende dieses „Jahrhundertmodellbaues“ einläuten.

Daher nun zum Bau der Bremse, wenigstens erst einmal der Einzelteile – auch wenn der Bremszylinder und die Luftleitung schon angebaut sind.

• Die Bremsanlage – eine K-Bremse mit Handbremsrädern an beiden Wagenenden.

Ich habe viele Unterlagen studiert, um die „richtige“ Bremse für diesen Wagen zu finden, denn Originalunterlagen waren leider nicht aufzutreiben. Nach zwei, drei unterschiedlichen Varianten bin ich letztlich zu dieser Lösung gekommen, die mit dieser um 1900 üblichen K-Bremse. so in nahezu identischer Form tatsächlich existiert hat. Eine große Hilfe war mir dabei der Umbau eines Passenger cars der Virginia & Truckee RR, für den ich eine derartige Bremsanlage schon einmal in nahezu identischer Weise gebaut habe. Siehe dazu auch meine Beschreibung Artikel Virginia & Truckee combine no. 18.

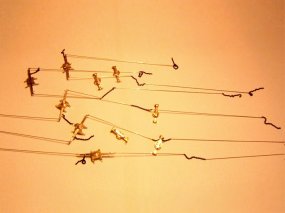

• Die Einzelteile der Bremsen entstehen

Schritt für Schritt entstanden nun die Teile der Bremse, die in all ihren einzelnen Teilen richtig wie beim Vorbild genietet wurden. Zum einen, weil es ja an einigen Stellen richtige Gelenkverbindungen gibt, die beweglich sein sollten, zum anderen weil diese Methode durchaus einfach, vor allem aber stets haltbar und mechanisch belastbar ist. Die Lötflächen wären manchmal so klein gewesen, dass ich wohl zusätzlich zur Lötung noch kleine Drahtstifte als Niete hätte einsetzen müssen.

Die Bilder zeigen die Umlenkrollen für den Handbremszug (in der Zeichnung zuvor rechts oberhalb des Bremszylinders), die großen Querhebel (links vom Bremszylinder), der die beiden Handbremsen zu einem Zugpunkt vereinigt, die kleineren Hebel rechts vom Bremszylinder und schließlich die einzigen Teile der Bremse, die im Modellbauhandel von der Firma Red Caboose lieferbar sind, die Bremszylinder, die ich hier noch um Montageplatten ergänzen musste. In der Zwischenzeit sind jedoch leider diese gut detaillierten Bremszylinder wie auch alle anderen Modellbauteile aus dem Produktkatalog dieser Firma rausgeflogen – da war wohl gegenüber den Modellbahn-Fertigmodellen, die jetzt ausschließlich vertrieben werden, nicht genügend zu verdienen.

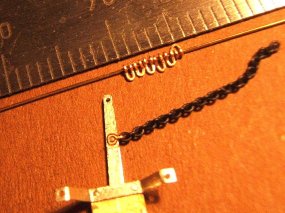

Stück für Stücke werden die Teile für die Bremse nun zusammengefügt, miteinander verbunden – und natürlich sind auch immer wieder einige weitere Kleinteile anzufertigen, hier zum Beispiel einige Schäkel, mit denen die Ketten wie beim Vorbild mit den Bremshebeln verbunden werden. Zum Vergleich, ein Lineal – Außendurchmesser des Auges ca. 0,8 Millimeter und etwa 1,4 Millimeter lang, während das Material für die Schäkel selbst nur Draht mit einer Stärke von 0,25 Millimeter ist.

Nun endlich kann der Zusammenbau der vorbereiteten Bremsteile beginnen!

Es beginnt mit der Montage des triple valves. am Bremszylinder mitsamt der Anschlussleitung zur Hauptluftleitung – im Bild mit dem nach oben gekehrten Rahmen ist es das graue Plastikteil am Bremszylinder mit der nach links führenden Leitung. Es war hier das erste Mal, dass ich mit einem 0,2er Bohrer arbeiten musste, um die Luftleitung (natürlich nur ein Stück Draht) einzusetzen. Schließlich noch das sogenannte retaining valve (das Entlüftungsventil für den Bremszylinder – genaueres dazu im Lexikon.) an der Bordwand montiert, aber zwingend war eben die dünne Luftleitung zum triple valve am Wagenboden entlang.

Und nochmals waren eine Menge Kleinteile zu bauen, die für die Auflage der Hebel und Führung der Zugstangen notwendig. Und auch die Befestigung all dieser Teile ist eine knifflige Arbeit – “Annageln” mit winzigen Drahtstiften mit Kopf und Spitze – eben “Nägel”. Natürlich reichte es die Stifte ins Holz zu drücken, aber Kleben allein würde einfach keine dauerhafte Befestigung ergeben!

Und nun endlich ist die für 1900 typische Bremse – eine K-brake. – mit allen Einzelteilen montiert – wenigstens an einem Modell.

Damit ist der Weg nun frei, endlich auch die Spanneisen unter dem Wagen zu montieren.

Natürlich stammen diese truss rods auch aus der eigenen Werkstatt, aber so sechzig Stück “auf einen Ritt” herzustellen, macht auch nicht gerade Laune. Bleibt nur die Methode “Zähne zusammenbeißen und durch”! Aber es geht ja aufs Ende zu.

Falls Sie zu der Technologie der Herstellung von Spanneisen etwas lesen wollen, dann rufen Sie hier bitte meinen Artikel Spanneisen und Spannschlösser auf, da ist alles beschrieben. Und ich verspreche Ihnen, nach wenigen Versuchen haben auch Sie die bestmöglichen Spanneisen in der Hand, und in Größen ganz nach Ihren Wünschen.

Erst vier Spanneisen, …

… dann acht

… und schließlich zwölf. Mehr Spanneisen geht nicht und gibt es nicht. Und zur Erinnerung – vier weiter sind schon fast zu Beginn oberhalb der Bordwände montiert worden.

Sechzehn Spanneisen – eine wirklich einmalige Anordnung! Und da muss ich gleich noch auf eine weitere ungewöhnliche technische Lösung eingehen, die diese Wagen so einmalig machen.

Schauen Sie sich dieses Bild an! Üblicherweise sind alle Spanneisen an Eisenbahnwagen an den Stirnbalken des Rahmens verspannt. Nicht so hier! Da werden vier Spanneisen glatt an den höchsten Punkten der Seitenwände verspannt, um eine höchstmögliche Zugspannung unterhalb des Rahmens zu erhalten. Übrigens erkennen Sie vielleicht direkt oberhalb der Bolster wieder solche Sattel mit Steigbügel, wie sie schon früher beschrieben sind, die sich auf die Bordwand aufstützen und damit die Kraft gegen das Durchsacken des langen Wagens wohl optimal unterstützen. Ein Durchhängen des Wagens konnte der Hersteller damit wohl verhindern, aber wurde damit vielleicht sogar das Gegenteil bewirkt – dass sich damit die Wagen nach oben aufgewölbt haben? Das würde meine Theorie unterstützen, dass der Wagen unterhalb des Rahmens einen solch starken Druck nach oben ausgesetzt war, dass er nur in diese Richtung ausweichen konnte, wovon ihn dann die vier entgegenwirkenden Spanneisen in der Mitte auch nicht abhalten konnten? Sei es wie es sei, das Vorbild ist einmalig und mit meinen Modellen hoffe ich, dass ebenso zu dokumentieren.

Im Übrigen – die weißen Flecken an der Wagenseite sind vorbereitete Aussparungen für die noch fehlenden Seitenwandpfosten, die über die äußeren Spanneisen hinweg montiert werden müssen – und damit eben erst jetzt zum Schluss angebracht werden können.

Nun noch anhand dieser zwei Bilder eine Anmerkung zu meinen technischen Lösungen.

Im Allgemeinen ist es ziemlich schwer, Spanneisen aus Metall an Wagenmodellen auf Dauer so richtig straff zu montieren, geschweige denn bei solchen langen Modellen. Da werden oft solide Fixpunkte wie die frame bolster genutzt, die anfangs wohl gut helfen. Aber wenn man dann einmal so richtig gegen die Spanneisen drückt, dann hängen sie schlaff durch. Und das wollte ich unbedingt vermeiden.

Deshalb war es von Anfang an meine Vorstellung, die Spanneisen durchgängig bis zu den Wagenenden zu bauen und gegen die Stirnseiten zu verspannen und zwar genau so, wie es beim Vorbild gemacht wird – mit Gewinde und Muttern. Das erste Bild zeigt das Werkzeug und die Details, ein 0,5er Schneideisen und zu Muttern umfunktionierte NBWs. Die Muttern aus Plastik haben zwar kein Gewinde bekommen, aber mit einer Bohrung von nur 0,4 mm hat sich dies beim Aufdrehen auf die Gewindestange wohl selbst geformt. Denn die Muttern halten dem Zug stand, sogar viel besser als ich zunächst glaubte. Für das zweite Bild habe ich am Stirnbalken sogar zwei der Muttern noch einmal etwas gelöst, um Ihnen die Originalität der Lösung zu dokumentieren. Und die truss rods sind bis heute straff und im Notfall könnte ich sie sogar wieder etwas nachspannen. Ein Ergebnis, das mich vollauf zufrieden stellt!

Nun sind endlich auch die letzten Teile angebaut, allesamt an den Wagenenden:

Im Prinzip waren es nur Kleinteile, aber es waren doch wieder eine ganze Menge:

Grab irons. – mit Befestigungsbolzen natürlich, stirrups. – ebenso mit Imitationen für Befestigungen, coupler lift rods., coupler support bars. und bolts., auch hier mit richtig arbeitenden Muttern versehen, um gegebenenfalls die Kupplungen ab- und wieder anbauen zu können, handbrake wheels. und brake shafts. einschließlich ratchet plates und pawls. sowie die mechanische und bewegliche (!) Verbindungen zur Handbremsmechanik wurde hergestellt, so dass sich mit Drehen der Handbremsräder ein Teil der Bremsmechanik unterm Wagenboden richtig bewegt. Wenn ich davon noch einen kleinen Videoclip erstellen kann, möchte ich den hier auf alle Fälle noch einfügen. Wer glaubt mir denn sonst, dass die Bremsteile auch wirklich beweglich sind?

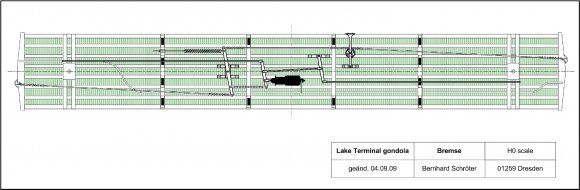

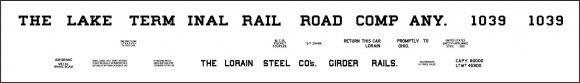

Und letztendlich habe ich die Zeichnung für die Beschriftung fertig gestellt, die ich jedoch bereits seit längerer Zeit parallel zum Modellbau in Arbeit hatte. Auch hier ein Klick ins Bild für eine stark vergrößerte Ansicht. Wenn man die kleinen Texte am Modell schon nicht lesen kann, so soll es wenigstens hier mit einer Vergrößerung möglich sein. Natürlich sind auch mehrere Varianten der Beschriftung vorbereitet, den erstens müssen die Modelle unterschiedliche Wagennummern erhalten und zweitens gibt es natürlich auch einige Unterschiede zwischen den neuen Wagen (sozusagen ab Werk) und den länger in ständigen Einsatz befindlichen. Man denke nur an die spätere Reduzierung der Stirnwände auf ein einziges Brett und dem entsprechenden Hinweis “ONE END PLANK STANDARD TO THIS CAR”.

Die Decals habe ich zwischenzeitlich bei einem professionellen Hersteller für Beschriftungen drucken lassen und gegenwärtig befinden sich Wagen und Beschriftung beim Lackierer. Ich denke, dass es nur verständlich ist, dass ich auf das Ergebnis sehr gespannt bin.

Das erste Modell ist “färdsch”!!!

Oder wer mein Sächsisch nicht verstehen sollte – “Es ist fertig!”

Vor Eröffnung des Schlussspurts nun erst einmal der Abschluss des ersten Modells, lackiert und beschriftet, dessen Fertigstellung ich wegen des Geburtstags meines Dortmunder Freundes unbedingt vorziehen musste. Bilder von allen Ecken und Seiten …

… und (auch noch einmal) von unten. Aber da sind ja schließlich auch die meisten Einzelteile montiert. Ich hoffe jedenfalls, dass es auch meinem Freund aus Dortmund gefallen wird, denn für ihn habe ich dieses Modell ja extra vorgezogen und fertiggestellt. Das Motto dazu: Freuen ist Pflicht!

An dieser Stelle möchte ich noch einmal darauf hinweisen, dass dieses erste Modell nicht die ganz spezielle Besonderheit des Vorbilds aufweist. Es ist in der Mitte nicht aufgewölbt und es ist mit größtmöglicher Annäherung nach den Zeichnungen des Vorbilds im Neuzustand gebaut. Möglicherweise täuscht bei diesen Bildern eine kleine Linsenverzerrung beim Fotografieren diese Überwölbung vor, dies ist aber hier nicht der Fall. Erst drei der vier weiteren Modelle werden diese Aufwölbung erhalten bzw. haben sie schon, die für mich neben den vielen Spanneisen diese Modelle so reizvoll erschienen ließen und damit zum Nachbau inspirierten. Und ebenso sind auch die Stirnseiten vollständig und neu mit zwei Bohlen gebaut, während ja bei den Modellen im gealterten Betriebszustand die oberen jeweils fehlen – ganz dem Vorbild entsprechend.

So zwischendurch mal einen Blick auf das ganz gewöhnliche Chaos, unter dessen Voraussetzungen nun die vier weitere Modelle entstehen sollen. Ein Freund fragte kürzlich, ob es mir wie ihm erginge, dass die Arbeitsfläche immer kleiner würde? Wer einen zweiten Blick riskiert, entdeckt als ziemlich schwarzen Fleck auch eines der weiteren, noch in Arbeit befindlichen Modelle. Und oben auf der Aufstellfläche sind ansatzweise schon die nächsten Modelle zu sehen, die ich unbedingt nach meinen Vorstellungen bearbeiten möchte. Es wird also höchste Eisenbahn, dass dieses Gondola-Projekt seinen Abschluss findet!

Ganze zwei weitere Monate, ja sogar noch ein bisschen mehr habe ich trotz intensiver Arbeit dann doch noch gebraucht, um letztendlich die Modelle No. 2, 3, 4 und 5 fertig zu stellen. Hier sind sie nun!

Es bedarf wohl keiner zwei Blicke, dass die drei vorderen Modelle die sind, die schon einige Jahre Einsatz im harten Eisenbahnbetrieb hinter sich haben, verstaubt, schmutzig, teilweise mit ausgewechselten Bodenplanken und vor allem – das Holz ist durch Nässe und Feuchtigkeit aufgequollen und der ganze Wagenkörper hat sich dadurch noch oben hin aufgewölbt. Da ist der vierte Wagen nun wirklich ganz neu den anderen gegenüber, sozusagen gerade beim Hersteller aus der Werkhalle gefahren, schön schwarz und auch noch mit frischer und ganz weißer Beschriftung. Im Gegensatz dazu sei nochmals darauf hingewiesen, dass die “alten” Modelle im Vordergrund im Laufe ihres Einsatzes jeweils die oberen Bretter der Stirnseiten eingebüßt haben. War Ihnen das auch gleich aufgefallen?

Hier nun noch einmal so ein “krummer Hund” in ganzer Schönheit! Oder gibt es etwa einen Zweifel, dass dies ein schönes Modell ist?

Und eine gewisse Ähnlichkeit zu dem Original ist wohl anhand dieser Bildwiederholung vom Anfang des ersten Teils der Beschreibung auch nicht ganz zu leugnen? Wobei, ich hätte schon mein Modell mit der Wagennummer 1039 dagegenstellen sollen. Das Bild werde ich demnächst bei schönem Fotografierwetter nachholen!

Details der Beschriftung – und eben auch der Hinweis, dass dieser Wagen nur ein Brett an den Stirnseiten besitzt, ist gut zu lesen (ganz links oben). Nicht, dass da ein übereifriger Modellbauer in seinem Elan glaubt, etwas reparieren zu müssen! Und sogar die Löcher der ehemals vorhanden Beschläge sind vorhanden, was natürlich keine große Kunst ist. Vergleichen Sie dazu bitte auch das Originalfoto zu Beginn des ersten Teils, aber mehr an Detailtreue war dann auch wirklich nicht zu machen. Und ein bisschen verrückt muss man natürlich auch sein.

Alles in allem bin ich mit dem Ergebnis sehr zufrieden. Sagte ich schon, dass man an den Handbremsrädern drehen und damit die Hebel der Bremse unten drunter auch bewegen kann? Am Ende habe ich sogar noch einige kleine Modifikationen an einigen der Modelle ausgeführt. Im Originalzustand der Wagen waren diese der Zeit entsprechend mit arch bar-Drehgestellen. ausgestattet und die Räder waren noch aus Gussstahl mit rückseitigen Rippen gefertigt. Genau diesen Zustand habe ich bei den beiden “neuen” Wagen mit Kadee-Drehgestellen und Radsätzen mit Rippen nachgebaut, natürlich unter Verwendung schmaler und Vorbild-gerechterer Code-88-Radsätze. Bei einem der älteren Wagen habe ich auf Wunsch des zukünftigen Eigentümers die feiner detaillierten Drehgestelle von Tahoe Model Works eingesetzt, die, so fein sie auch sein mögen, dann doch mit Radsätzen von Intermountain ausgestattet sind, die zwar extrem gut rollen, aber eben leider keine Rippen haben – und das war nun einmal das Übliche um und nach 1900. Ein weiteres Modell erhielt als Alternative zu den archbar trucks zwei T-section Bettendorf trucks.; diesmal auch mit Intermountain-Radsätzen, aber dies war nun ein etwas späterer Zeitpunkt, dass diese Drehgestelle zum Einsatz kamen und damit waren Radsätze mit glatten, gewalzten Radscheiben nun wiederum die richtige Einsatzmöglichkeit. Alles in allem also noch ein paar kleine Modifikationen, die die Vielfältigkeit bei den amerikanischen Eisenbahnen eben auch widerspiegelt. Und wenn Sie mich heute fragen würden, welches der Modelle mir am Besten gefiele, so würde ich mich jetzt für das Modell im Neuzustand entscheiden, auch wenn ich mit Beginn der Arbeiten eindeutig den alten aufgewölbten Wagen den Vorrang gegeben habe. Und dann ist es gekommen, wie es kommen musste. Ausgerechnet die beiden neuen Modelle sind in den Besitz von zwei Freunden übergegangen – und ich muss mich mit zwei solch “alten” Gondeln abfinden. Soll ich nun gar noch ein sechstes Modell bauen?

Zu einem anderem Modellbauprojekt hat mir doch in einem Forum jemand die Frage gestellt, ob ich denn meine hoch anerkennenswerten Arbeiten nicht doch besser aus Plastik bauen sollte, um noch bessere Ergebnisse zu erzielen? Und diese Fragestellung wurde anhand eines Beispiels untermauert, wo der hölzerne Wagenboden aus Plastik nachträglich tatsächlich verbessert wurde. Aber es blieb meiner Meinung nach eindeutig ein Plastikboden!

Ich habe in dem Forum deutlich gemacht, dass ich fest davon überzeugt bin, dass eine derartige Originalität, wie ich sie mit Holz erreiche, mit Plastik kaum zu realisieren ist. Anhand dieses Bildes habe ich versucht zu zeigen, dass man eben nur mit einzeln aufgeklebten Leisten, bei der jede eine eigene Struktur hat, und dazu gerade bei Böden ohne angefaste Kanten der Bohlen mit unterschiedlicher Verwitterung und Verformung durch Regen und Feuchtigkeit eine solche Holz-typische Strukturierung der Oberfläche niemals mit Plastik oder gar Metall nachgebildet werden kann, meines Erachtens auch nicht einmal mit einer noch so fein geätzten Metalloberfläche.

Ich hoffe sehr, dass auch Sie dieses Bild überzeugt, wie vorbildgerecht ein Modellbau mit Holz die Realität widerspiegeln kann. Warum sollte ich also versuchen, Plastik oder auch Metall das Aussehen von Holz geben zu wollen, wenn ich es mit dem originalem Werkstoff doch viel besser erreichen kann?

Im Übrigen hat mir mein Diskussionspartner anhand dieses Bildes dann doch zugestimmt, dass ein derart verarbeitetes Holz wohl der beste Weg zum Erreichen einer hohen Originalität sei. Wie es scheint, habe ich doch alles richtig gemacht.

Und ohne eine Ladung geht’s nun wirklich nicht!

Nach einem kurzen Ausflug zum nächsten Modellbauprojekt ist nun auch der allerletzte Schritt bei diesem Projekt getan – die Schienenladungen sind fertig und das ist ein nicht ganz unwichtiger Punkt! Jedes der Modelle wiegt im Leerzustand nur ca. 45 Gramm – und das ist nach der Gewichtsempfehlung der NMRA. für ein Modell dieser Länge wesentlich zu gering. Die originale Ladung – Straßenbahnschienen – sind leider nirgendwo erhältlich, aber dann müssen es eben Eisenbahnschienen sein. Aber wer würde schon daran zweifeln, dass dies nicht korrekt sei? Doch selbst in diesem so einfachen Fall der Beladung steckt der Teufel im Detail, wieder einmal.

Wie sehen frisch aus dem Walzwerk ausgelieferte Schienen eigentlich aus?

Noch ganz frisch gewalzt mit blau-grauer Zunderschicht? Oder doch schon verrostet oder wenigstens angerostet? Selbst in meinem US-Bahn-Diskussionsforum gab es dazu keine eindeutige Aussage. Also habe ich der Weichenbauwerkstatt der Dresdner Straßenbahn einen kurzen Besuch abgestattet und da sieht es dann so aus.

Im Wesentlichen waren alle Schienen angerostet und selbst die vor kurzer Frist gelieferten Schienen besaßen nur noch an geschützten Stellen, zum Beispiel unterhalb des Schienenkopfes, diese grau-blaue Zunderschicht. Schließlich muss man auch davon ausgehen, dass die Schienen selbst noch im Walzwerk einige Zeit unter freiem Himmel lagern und da entsteht nun mal eben Rost. Aber was interessant war, der Rost hatte durchaus Farbnuancen, mal heller, mal dunkler und das bringt dann doch schon wieder etwas Abwechslung ins Spiel der Farben. Also losgebaut und …

… “und fertig ist die Laube” – um hier einmal eine typische Redewendung zu gebrauchen.

Nicht ganz unberechtigt wäre jetzt wirklich noch die Frage nach der Ladungssicherung zu stellen. Ja, wie mag diese ausgesehen haben?

Ich gebe zu, dass ich diese Frage nicht beantworten kann, noch dazu, wenn man es genau auf diesen Wagen bezogen betrachtet. Befestigungsringe oder Zurrösen waren auf der doch recht guten Zeichnung nicht zu erkennen. Wurden die Schienen einfach nur auf die zwei Auflagebalken über den Drehgestellen aufgelegt? Man könnte die Frage sogar bejahen, denn wie sonst ist man im Laufe der Zeit auf die Idee gekommen, die Stirnwände auf eine einzige Bohle zu reduzieren? Sind die Schienen etwa verrutscht und immer wieder durch die Stirnwände hindurch gebrochen? Das würde mich nun wirklich nicht wundern, denn eine wirksame Ladungssicherung solcher langen und schweren und dazu noch glatten Güter ist eigentlich allein durch quer angeordnete Spanngurte oder Ketten kaum zu erreichen. Und wenn es eine solche Sicherung geben hat, dann scheint sie offensichtlich kaum wirksam gewesen zu sein.

Ich werde mich im Moment also nicht weiter auf Spekulationen einlassen und wenn ich noch einmal Vergleichbares sehe, ok, dann muss ich eben noch eine Ergänzung anbringen. Aber so auf gut Glück bleibt es nun erst einmal wie es ist. Eine gewisse Logik scheint dafür bei diesen Stirnwänden ja gegeben zu sein.

Nun ist aber wirklich Schluss mit all der Bauerei an diesen Modellen! Meine Frau hat zwar immer wieder von meiner ewigen “Bastelei” gesprochen, einen Begriff, den ich mir, wenn auch ohne dauerhaften Erfolg, zwar immer wieder verbeten habe – aber fertig ist fertig, gleich wie man es nun nennt.

Auf Anraten eines Freundes habe ich bereits vor längerer Zeit begonnen, die verbauten Teile zu zählen. Das Ergebnis ist interessant und zeigt das auch für mich ein zu Beginn völlig unerwartetes Ergebnis: Ich habe je Modell mehr als 925 Einzelteile angefertigt und mehr als 1000 Teile zusammen gefügt. Nach Abschluss aller Arbeiten, also nach der Schlussmontage sind es mit allem Drum und Dran nun ganz genau:

- 184 Einzelteile aus Holz

- 434 selbst gefertigte Einzelteile aus Metall

- 20 industriell gefertigte Teile

- 414 NBW, die man zwar auch zu den Industrieteilen rechnen kann, aber in vielen Fällen eine sehr individuelle Bearbeitung erhalten haben.

In der Summe ergibt das schließlich 1052 Einzelteile je Modell – ich denke, ein ganze Menge!

Und schon während der Bauphase, ich hatte die Modelle ja bereits im Bauzustand immer wieder mal im Freundeskreis präsentiert, kam dann auch ganz regelmäßig die Frage auf, wie viel Zeit ich für dieses Projekt denn nun gebraucht hätte. Und ich gebe zu, ich musste tatsächlich ein wenig recherchieren, aber ich habe einige Fakten zusammentragen können. Nachweislich sind die ersten Skizzen und Zeichnungen für die Herstellung der Queenposts bereits im Jahr 2002 entstanden, aber es traten auch immer wieder Unterbrechungen auf. Ziehe ich jedoch die letzte intensive Arbeitsphase von mehr als neun Monaten mit einer wöchentlichen Arbeitszeit von ca. 30 Stunden heran, kann wohl von einer Gesamtarbeitszeit von ca. 400 Stunden je Modell ausgegangen werden. Ein ganz schöner Aufwand für solch ein Modell! Aber sie sind allesamt halt was ganz Besonderes und dürften sicherlich auch einmalig sein!

Den Abschluss der Arbeiten – allerdings noch ohne die richtige Beladung – und den ersten Einsatz als vollständigen Zug zeigt Ihnen ein Videofilm zu diesem Thema auf der Seite Züge-Züge-Züge – aufgenommen im Juni 2011 in Unna während des jährlich stattfindenden Meetings der US-Fremo – Unna Division.