66-foot Gondolas der Lake Terminal Railroad von 1899

Erster Teil – Rahmen, Aufbauten, Fahrwerk

including comments of readers in my blog on Model Railroad Hobbyist.

Sollte Ihnen dies zu viel Text sein, dann gibt’s hier was fürs Auge >>> Zur Galerie

Teil II – Mit einem Klick geht’s zu den umfangreichen “Detail-Arbeiten”!

Das Vorbild – ein ganz und gar beeindruckender Wagen!

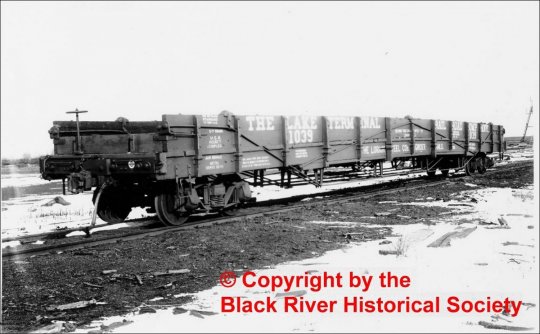

• Das Originalbild einer 66′ Lake Terminal RR Gondola no. 1039 – gebaut 1899

(Nutzung mit freundlicher Erlaubnis von Black River Historical Society Lorain, OH.)

In dem Buch “The American Railroad Freight Car” von John H. White wird diese außergewöhnliche Gondola. von 1899 mit einer Zeichnung nach originalen blue prints beschrieben, die schon lange mein Interesse geweckt hatte. Dieser für 1900 mit seinen 66 Fuß extrem lange offene Güterwagen wurde erforderlich, um inzwischen 60 Fuß lange Straßenbahnschienen aus dem Walzwerk zum Empfänger oder in den nächsten Hafen für die Verschiffung über die Großen Seen transportieren zu können.

Die Lake Terminal Railroad (eine Kurzstrecken-Industriebahn) bestellte insgesamt 101 dieser ungewöhnlichen Wagen, deren gesamte Konstruktion mit Ausnahme der Rahmenquerträger (im Amerikanischen frame bolsters) noch gänzlich aus Holz bestand. Um der Länge und dem Gewicht der Ladung gerecht werden zu können, wurde der Wagen mit insgesamt 16 (!) kräftigen Spanneisen (truss rods) ausgestattet.

Zwölf der Spanneisen wurden in sechs Paaren unterhalb des Wagens über verschieden positionierte Stützen (queen posts.) geführt. Und da man offensichtlich erwartete, dass mit dieser kräftigen Verspannung unter dem Wagen bei ins Holz eindringender Feuchtigkeit ein Aufquellen des Wagenkörpers erfolgen könnte, versuchte man mit vier oberhalb der Bordwände geführten Spanneisen einer Deformation der Wagen entgegen zu wirken. Das obige Bild ist der beste Beweis, dass die Ladungen dem Wagen wohl keine Verformung zugefügt haben. Dem aufquellenden Holz dagegen konnten die vier oben angeordneten Spanneisen trotzdem nicht genügend entgegenwirken. Die Aufwölbung ist deutlich erkennbar.

Diese fast einmalige Besonderheit und dazu ein Wagen um 1900 mit insgesamt 66 Fuß Länge, der dazu aus Holz besteht und zudem mit 16 Spanneisen ausgerüstet, dieser Wagen musste einfach als Modell entstehen!

Mit freundlicher Unterstützung der BRHS konnte ich einige weitere hoch aufgelöste Fotos erhalten, die für die genaue Beschriftung und einige Details wichtig sind. Zudem besitzt die BRHS ein recht gutes Fotoarchiv mit vielen historischen Bildern nicht nur zum Thema Eisenbahn, die insbesondere für US-Modelleisenbahner der Ära um 1900 interessant sein könnten. Nach einigen Überlegungen und Wünschen von Freunden habe ich nun insgesamt fünf solche Gondolas gebaut, drei im gealterten Zustand mit dem aufgewölbten Wagenboden und zwei im Zustand wie „fresh from the car builder shop“. Beschrieben wird hier zunächst der Bau der neueren Wagen bis zu dem Zeitpunkt, von dem an die weiterführenden Arbeiten für alle fünf Modelle parallel erfolgen können.

Hintergrund ist die Tatsache, dass die drei “alten” Modelle bereits einen recht weit gediehenen Bauzustand erreicht hatten, bevor ich die Möglichkeit und den Gedanken einer Dokumentation dieses Modellbaus auf einer, eben auf meiner Website hatte. Ich werde also an gegebener Stelle darauf hinweisen, wenn der Bau von fünf Modellen gemeinsam fortgeführt wird.

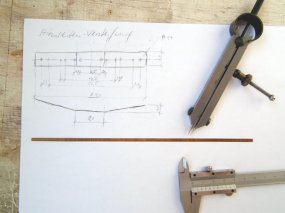

• Erste Schritte – der Rahmen in Arbeit

Hier geht es mit dem Rahmen los mit Leisten nach amerikanischen Vorbildabmessungen in Zoll (bzw. Inch für die USA) von der Firma NorthEastern Scale Lumber Co., für manche andere Teile nehme ich auch Leisten von Kappler Mill & Lumber Co., da es zwischen beiden Herstellern trotz weitgehender Überschneidung der Produktpalette einige nicht unwesentliche Qualitätsunterschiede gibt.

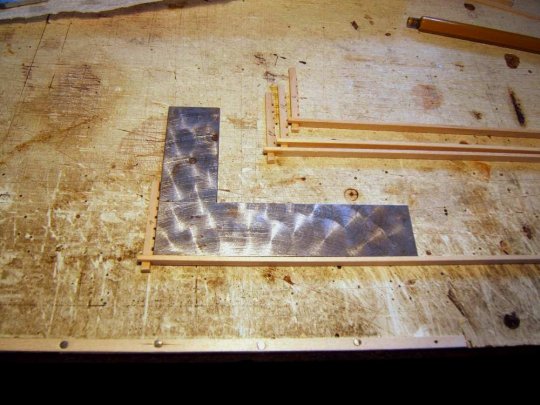

• Der Rahmen – Seiten- und Endbalken werden geklebt

Im Amerikanischen side und end sills werden mit einer Lehre zusammengefügt, wobei die Leisten an allen Klebestellen überlappen und erst später exakt auf Länge geschnitten und geschliffen werden.

• Die Rahmen sind durch die Längsbalken vervollständigt

Die sogenannten intermediate sills sind in die vorbereiteten Ausschnitte der Stirnbalken eingeklebt, wodurch eine wesentlich solidere Konstruktion entsteht, als wenn die Leisten nur stumpf angeklebt wären.

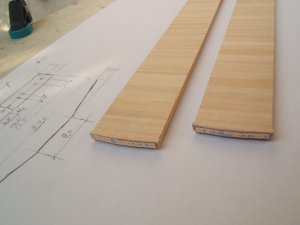

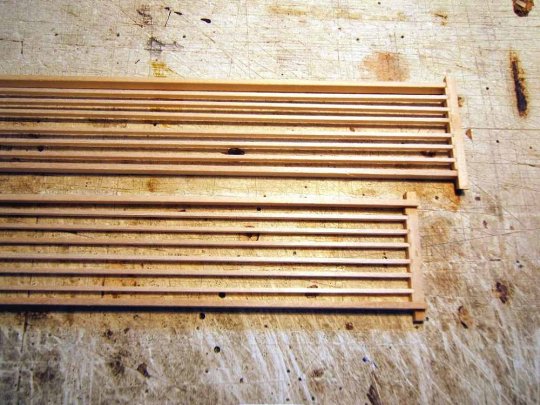

• Der Rahmen wird beplankt

Auch im Modellbau kann man effizient arbeiten. Hier habe ich die Leisten für die Bodenplanken zu Bündeln zusammengeklebt, auf endgültige Länge geschnitten und als Bündel von den Enden her auf die Rahmenleisten geklebt. Möglicherweise muss man dann in der Mitte einige wenige Leisten einzeln einkleben, die zuvor in der Breite geringfügig zugeschliffen wurden, um eine vollständige Abdeckung des Wagenbodens zu erreichen.

Deutlich sind die unterschiedlichen Strukturen der einzelnen Leisten des Wagenbodens zu erkennen. Keinesfalls würde ich eine solche feine Strukturierung des Wagenbodens bei Verwendung von dünnem Sperrholz als Bodenmaterial erhalten, selbst wenn dazu die einzelnen Bretter durch Einritzen imitiert würden. Ich hoffe, dass ich am Ende bei der Farbgebung der Modelle diese Feinheiten möglichst weiterhin sichtbar erhalten kann, es würde sicher das Besondere dieser Modelle betonen.

Nach diesem Schritt wurden die Rahmen der ersten drei Modelle, die gegenüber diesen beiden im gealterten Zustand entstehen sollen, verformt. Vollständig mit Wasser getränkt wurden die drei Modelle der ersten Serie mit in der Mitte untergelegten Holzleisten an den Enden nach unten gepresst, so dass mit dem Trocknen der Leisten die dem gealterten Vorbild typische Überwölbung entstand. In einem späteren Bild sind jeweils ein Exemplar beider Serien gegenüber gestellt; der Unterschied ist auffallend – was ja auch beabsichtigt ist.

• Bearbeitung der Endbalken (end sills)

Die end sills haben nun ihre endgültige Form mit abgeschrägten Endflächen erhalten und ein vorgebohrter Blechstreifen wurde an die Kopfseiten aufgeklebt, der die auftretenden Zugkräfte der Spanneisen gleichmäßig über die ganze Breite des Wagens verteilen soll – besser als dies die sonst üblichen Muttern mit Unterlegscheiben allein tun könnten.

• Seiten- und Stirnwände werden vorbereitet …

Die Seiten- und Stirnwände werden wie beim Original lediglich aus zwei übereinander positionierten Leisten/Brettern hergestellt – hier das Zuschleifen auf gleiche Länge, Kleben der Doppelplanken mit einer maßgenauen Lehre und Verschleifen der noch überlangen Stirnseiten.

• … und auf den Wagenboden aufgeklebt

Dazu werden die ersten Rungen (stakes) an den Stirnseiten vorbereitet, die im Gegensatz sonst üblicher Anordnungen innen an den Stirnseiten der Rahmenendbalken befestigt sind.

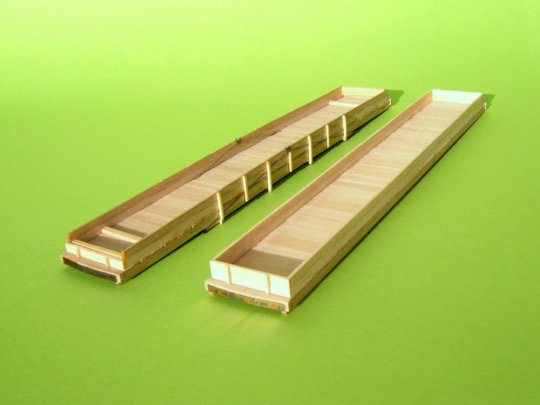

• Der Vergleich – Alt gegen Neu

Hier ist nun erstmalig ein Vergleichsbild der zwei Gruppen von Modellen, die zunächst unabhängig voneinander entstanden sind, so wie ich es eingangs beschrieben habe. Hier im Bild nun der gealterte Wagen im Hintergrund und einer der neuen vorn. Auch wenn das hintere Modell einen etwas weiter fortgeschrittenen Bauzustand aufweist, die Aufwölbung sollte wenigstens mit einem zweiten Blick am hinteren Modell erkennbar sein, sind es doch mehr als drei Millimeter, die den Unterschied ausmachen.

Aus den zuvor genannten Gründen, dass die gealterten Modelle bereits vor Beginn dieser Dokumentation entstanden sind, wenigstens bis zu dem abgebildeten Bauzustand, habe ich eben auch kein Bild zur Verfügung, wie die aufgewölbten Wagen ihre Biegung erhalten haben. Das sollte eigentlich schon zu dieser Beschreibung gehören, ist es doch ein nicht ganz unwesentlicher Arbeitsschritt. Daher nur kurz die Anmerkung, dass ich wie immer meine große Biegepresse für derartige Verformungen verwende, so wie ich sie auch für meinen B&O old time boxcar eingesetzt habe. Jedenfalls habe ich etwa zum Zeitpunkt des Bauzustandes des vorderen Modells den ganzen Wagen ordentlich gewässert, die Bordwände mit Führungen versehen, damit sie nicht seitlich wegknicken, schließlich die Mitte des Modells auf eine erhöhte Unterlage gelegt und die Enden nach unten gepresst – und nach zwei Tagen war dann alles “in trockenen Tüchern”. Andere bauen alles schön und neu, bei mir muss es in der Regel krumm und bucklig werden, was wie gerade bei diesen Modellen ziemlich wörtlich genommen werden kann.

• Ein Nachtrag – eines der Modelle in der “Presse”

Zu einem späteren Zeitpunkt habe ich dann allerdings doch noch einmal einige der Modelle etwas Form, sprich einen Buckel, verpassen müssen. Irgendwie hatten sie ihre Haltung verloren. Sie sieht’s aus, um krumm zu werden und der Vorgang gleicht der Beschreibung zuvor, also richtig durchfeuchten, unter Spannung fixieren und trocknen lassen. Fertig!

• Die ersten Spanneisen, die über die Bordwände gezogen werden

Noch Nachholbedarf für die neuen Modelle der zweiten Serie:

Am Wagenboden werden zunächst die hölzernen Widerlager für die vier über die seitlichen Bordwände geführten Spanneisen angeklebt, danach die notwendigen „Kleineisen“ – Auflagesattel und Spannlager – vorbereitet und letztendlich jeweils innen und außen der Bordwände die Spanneisen montiert und fast wie beim Vorbild, mit Unterlegscheibe und Mutter-Imitationen fixiert. Nur auf Gewinde und richtige Muttern habe ich hier noch verzichtet.

• Alle fünf Modelle haben den gleichen Arbeitsstand erreicht …

… Und damit geht es mit allen Arbeitsschritten parallel weiter.

• Die Kupplungen werden montiert

Als Kupplungen nehme ich selbstverständlich Kadee-Produkte, alles andere hat sich immer wieder als wenig tauglich erwiesen. Für diese Modelle nehme ich die #153, also Kupplungen mit vorbildgerechter Größe des Kupplungskopfes und kurzem Schaft, da durch die leicht V-förmigen Enden die Kurvengängigkeit der Wagen in keinerlei Weise behindert wird. Und ein kurzer Wagenabstand ist der beste optische Eindruck, den man damit gewinnen kann.

• Die Wagenträger – frame bolster – sind gebaut und montiert

Wie beim Vorbild habe ich die frame bolster. aus Metall hergestellt, da Nachbauten aus Holz oder aus Plastik dann doch nicht meinen Vorstellungen genügten. Im letzten Bild sind dann zwei der Modelle mit unterschiedlichen Baufortschritten zu sehen: Links ein Wagen mit originalem body bolster, rechts schon die Höhen der Gewindebuchse des Drehzapfens und die der seitlichen Auflagen so reduziert, so dass der Wagen und insbesondere auch die Kupplungen die richtige Höhe über dem Gleis haben.

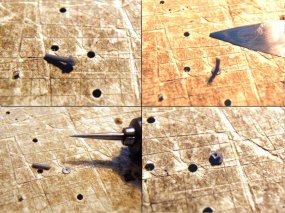

• Die Modelle erstmals auf ihren Räder …

… Und dann Das! Beim Anschrauben einer Kupplung mit dem Schraubendreher abgerutscht und voll durch den Wagenboden hindurch gestoßen.

Aber was wäre wenn … man nicht aus der Not eine Tugend machen würde. Da dieser Wagen sowieso eines der gealterten Modelle ist, habe ich das defekte Bodenbrett sauber und vollständig entfernt und das Modell wird nun in diesem Zustand fertig gebaut. Nach der Farbgebung wird dann eine neue Bohle eingelegt und befestigt, genau so, wie es beim Vorbild auch gemacht wird.

Nochmals zum Unterschied zwischen gealterten und neuen Wagen, der hier noch ganz deutlich an einem weiteren Merkmal zu sehen ist (vorletztes Bild). Die Stirnseiten der gealterten Wagen (in Front) sind in der Höhe reduziert und bestehen wie beim Vorbild nur noch aus einem Brett, während ich die neuen Wagen gemäß Zeichnung mit zwei Brettern in voller Höhe gebaut habe. Wie beim Vorbild wird also bei den gealterten Modellen auf diesen besonderen Umstand mit der Kennzeichnung „One end plank (is) STANDARD to this car“ hingewiesen werden müssen.

Ein kurzer Videofilm dokumentiert die erste Probefahrt der Modelle im Rohzustand auf der Seite Meine Videos – aufgenommen während des US Fremo-Meetings in Unna 2009. Und wie es mit den “Gondeln” weitergeht, lesen Sie im zweiten Teil der Beschreibung – Die Detaillierung.