Verarbeiten und Kleben von Holz

- Working and Glueing of wood -

Sie sehen es sicher ein. Für die paar Bilder braucht man doch keine Galerie!

Einfach runter scrollen und auf die Bilder klicken – Informationen aus erster Hand!

Immer wieder habe ich Anfragen erhalten oder war dies ein Thema bei der Vorstellung meiner Modelle auf Ausstellungen oder Messen, mit welchem Klebstoff ich meine Holzmodelle denn zusammenklebe würde.

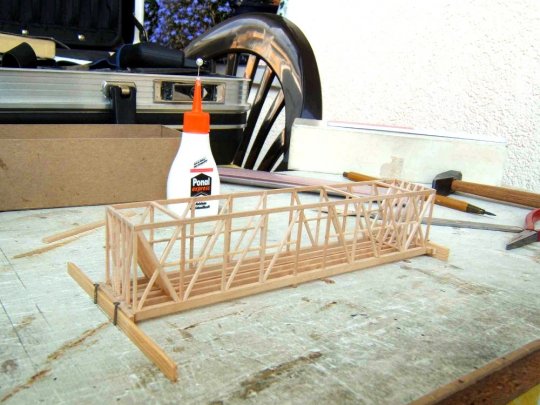

Ich nehme, wenn es sich irgend machen lässt, weißen Holzkaltleim – in der Regel etwas verdünnt, damit er gut läuft und ins Holz einzieht. Das Problem, man muss die Klebestellen pressen können und dann wenigstens einen halben Tag liegen lassen, ein ganzer Tag ist besser. Das mit dem Pressen geht aber meistens nur bei Rohbauten, also beim Rahmen, rohen Seiten- und Stirnwänden, dem Dachblock etc.

Dies sind hier zwei Bilder aus meiner Beschreibung zu einem alten boxcar der B&O - siehe hier die vollständige Beschreibung. Die hier zu sehenden kleinen Plastikfläschchen sind dabei völlig ausreichend, denn so groß sind die Klebeflächen meist wirklich nicht. Vor allem lässt sich der Kleber damit punktgenau dosieren. Und eine bestimmte Marke dieses Tischlerkaltleims bevorzuge ich auch nicht. In dem Fläschchen oben ist mit Sicherheit ein ganz anderer Leim nachgefüllt worden als das, was drauf steht.

Bei allen kleineren Teilen oder Details und insbesondere bei gemischten Materialien muss es dann auch oft schneller gehen, sonst kommt man ja auch nicht vorwärts und Pressvorrichtungen lassen sich auch nicht mehr so leicht anbringen, vielleicht mal eine kleine Zwinge oder Klemme. Dann verwende ich Sekundenkleber und bevorzuge Pattex flüssig, seltener Gel, das aufträgt. Und der flüssige Sekundenkleber zieht ebenso ins rohe Holz ein, die Verbindungen halten also sicher und dauerhaft, selbst wenn man mehrfach kleben muss. Wichtig ist jedoch, dass der Klebstoff frisch ist und dünn läuft. Sobald er etwas dickflüssiger wird, ist er wirklich nur noch für grobe Arbeiten zu gebrauchen. Deshalb kaufe ich in der Regel nur die Tuben mit drei Gramm Inhalt und meistens kann ich nicht einmal alles verwenden, weil der Inhalt dick wird.

Die neuerdings angebotenen Dreierpacks mit jeweils einem Gramm Inhalt halte ich dagegen für reine Geldverschwendung. Aufgrund der geringen Menge wird der Inhalt recht schnell dickflüssig und somit ist der Klebstoff sehr schnell unbrauchbar – weit bevor man auch nur die Hälfte des Inhalts verbraucht hat.

Was ich fast nicht benutze, ist der Sekundenkleber mit verzögerter Bindezeit, zum Beispiel von UHU, der ca. 10 Sekunden bis zum Abbinden braucht und so wunderbar zum Nachjustieren der zu verklebenden Teile sein soll. Manche Modellbauer schwören drauf, mir ist es zu problematisch, die Teile so lange in Position zu halten, bis sie dann wirklich durch den Kleber fixiert sind. Ich habe die Erfahrung gemacht, dass man die Teile nicht so lange (mit den Fingern) in der gewünschten Position halten kann. Meistens verrutscht dann doch irgendetwas. Und bis man Teile mit einer Zwinge fixiert hat muss garantiert noch einmal nachjustiert werden, und dann ist der Kleber nun wirklich schon fest – mit schief geklebten Teilen.

Gerade zur Verwendung von Sekundenkleber möchte ich jedoch hier einen Nachtrag einschieben.

Letztendlich war ich mit Pattex nicht gänzlich zufrieden und auch andere im Handel für Nicht-Gewerbetreibenden verfügbare Kleber erfüllten nicht meine Erwartungen, zum Beispiel die Produkte von UHU. Dem Rat eines Freundes folgend habe ich dann versucht, bei einem Händler für Gewerbetreibende Sekundenkleber für die industrielle Verwendung zu beziehen – und das mit nachhaltigem Erfolg! Die Klebestellen sind fester, die Abbindung zuverlässiger und der Klebstoff altert nicht so schnell. Ich bin nun wirklich sehr zufrieden und der Spaß über den Erfolg und das Gelingen ist enorm gestiegen. Dass ich da bei den Produkten von saBesto gelandet bin, die ich über Würth beziehe, mag Zufall sein. Aber einer der Markennamen ist unter anderen auch Loctide, ziemlich gut bekannt – und nicht nur für die Industrie beziehbar. (Versuchen Sie es über deren Website.) Probieren Sie ein solches Produkt und vergleichen Sie selbst. Ich würde mich über Ihre Meinung und einer Rückmeldung zu Ihren Erfahrungen sehr freuen!

Seit geraumer Zeit wende ich jedoch insbesondere auch Methoden an, die allen Verbindungen, soweit wie es möglich ist, zusätzlichen Halt durch mechanische Hilfsmittel und Konstruktionen geben.

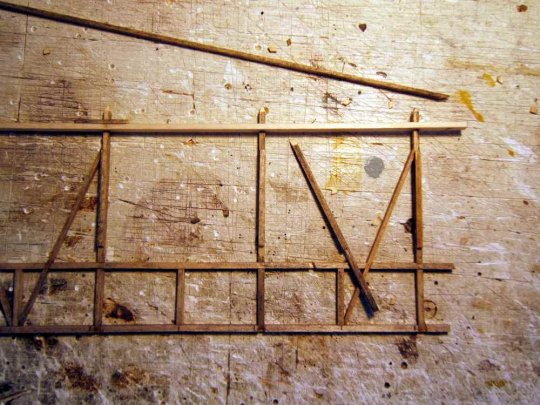

Das sind zum Beispiel Ausschnitte, Überlappungen oder Gehrungen bei der Verarbeitung von Holz, so wie man sie unter anderem im Dachgebälk älterer Fachwerkhäuser sieht – im Fachbegriff des Zimmermanns sind das Kreuzblatt-Verbindungen, bei denen eben nicht nur zusammengenagelt wird, sondern jede Verbindung mit Aussparungen oder Zapfen versehen sind, so dass Form-Verbindungen entstehen. Gut, Zapfen in HO-Größe erspare ich mir zumeist, aber ansonsten bemühe ich mich, sauber zugeschnittene Aussparungen für stabile Verbindungen herzustellen, wenigstens so ähnlich, wie es ein Zimmerer machen würde.

Diese Bilder zeigen den Bau eines kleinen Schuppens für ein Eisenbahnmuseum - dessen Entstehungsgeschichte Sie dazu hier finden - aber ohne Klebstoff geht’s natürlich trotzdem nicht.

Was ich auch an diesem Modell gezielt für eine Erhöhung der Stabilität eingesetzt habe, sind Metallbeschläge, die nicht nur mit Sekundenkleber allein zur Dekoration befestigt wurden. Ich versuche immer wieder die beim Vorbild existierenden Befestigungsbolzen, Nägel oder Schrauben nicht nur zu imitieren, sondern diese tatsächlich mit winzigen Drahtstiften nachzubilden - kleine Löcher bohren, eine kleinen Kopf an das Drahtende anschlagen und diese Stifte dann wie Nägel einsetzen und auch noch einkleben – wie hier bei dem boxcar an den Ecken unter der Dachkante. Erstens fallen diese Teile nun wirklich nicht mehr ab und zweitens sind die Winkel damit nun nicht mehr nur Dekorationsteile, sondern eben Konstruktionselemente und geben dem Wagengerüst dadurch so richtig Halt und Stabilität!

Ich gebe jedoch gern zu, dass dies auch richtig Arbeit macht. Aber ich denke, dass der Aufwand lohnt. So bleibe ich vielleicht doch auf längere Zeit, bestenfalls auch für immer, von unliebsamen Reparaturen verschont!

Um diese Aussagen zu unterstreichen, möchte ich noch einmal auf dieses Bild aus dem zweiten Teil des Artikels 66-foot gondolas der Lake Terminal RR. verweisen, wo das Modell fertig gebaut, aber noch nicht abschließend lackiert ist. Sie können hier insbesondere die vielen blanken Köpfe und Einzelteile gut erkennen, die in diesem Fall zumeist NBWs. sind, aber eben nicht nur äußerlich aufgeklebt sind, sondern deren möglichst lange Bolzen fast immer auch zwei, ja sogar drei Teile darunter trotz der Verklebung noch zusätzlich fixieren. Das betrifft dann ebenso reine Dekorationsteile, wie beispielsweise die kleinen Blechstreifen über den Aufstiegstritten an den Wagenenden. Diese stirrups sind zur sichereren Befestigung in vorgebohrte Löcher des Rahmens eingeklebt, weil ich befürchtete, dass bei einer äußeren Befestigung, wie es eigentlich sein müsste, diese Aufstiege jedoch schnell abbrechen könnten. Schließlich würden Befestigungsbohrungen den Querschnitt des Materials erheblich reduzieren und die Teile könnten dadurch doch recht schnell abbrechen. Aber damit es doch einigermaßen vorbildgerecht aussehen sollte, habe ich kleine Blechstreifen als Imitate für die außen angeschlagenen Fußtritte ergänzt, die mit Stiften, ja eher Nägeln befestigt sind, so dass sie nun wohl kaum noch verloren gehen werden.

Das macht alles ein bisschen mehr Arbeit, als es unbedingt sein müsste, aber mir ist die Festigkeit der Teile wichtiger als dass ich immer wieder Reparaturen ausführen müsste. Und vorbildgerecht ist es allemal!

Auf einem der vorherigen Bilder ist auch zu sehen, dass ich die Leisten mit einem medizinischen Skalpell zuschneide und zwar eines aus etwas vergangenen Zeiten mit feststehender, oftmals geschmiedeter Klinge, also keine Wechselklingen aus dünnem Stahlblech, wie sie nahezu in jedem Bastel- und Modellbaugeschäft angeboten werden. Nur mit solchen geschmiedeten oder geschliffenen Klingen können ohne Nachbearbeitung senkrechte Schnitte ausgeführt werden oder sind solche Gehrungsausschnitte wie zuvor im Bild möglich - eine ordentlich geschärfte Klinge natürlich vorausgesetzt. Mit den heute im Allgemeinen üblichen Klingenhaltern und Wechselklingen, die auch Skalpell genannt werden, sind vernünftige Holzschnitte nicht möglich, eine Nutzung für Sperrholz schon gar nicht. So scharf und hart wie diese Wechselklingen auch sein mögen, mit dem V-förmigen Anschliff eines Stahlblechs kann jedoch weder senkrecht noch in die Tiefe geschnitten werden.

Ich war deshalb froh, dass mir ein Scherenschleifer den Tipp gab, und den möchte ich hier auch gern weitergeben, auf Trödelmärkten nach solch alten medizinischen Skalpellen zu suchen – und es hat geklappt. Aber auch hier ist es leicht möglich, dass man solche kauft, wo der Stahl zu weich ist und diese damit doch nicht verwendbar sind. Leider erkennt man dies immer erst im Nachhinein.

Ich würde mich freuen, wenn diese Hinweise helfen, dass sich der eine oder andere Modelleisenbahner zum Selbstbau von Modellen aus Holz entschließen könnte. Es gibt nach meiner Auffassung kein dem Vorbild besser entsprechendes Material für den Bau eines Gebäudes oder eines Wagens aus Holz als eben Holz selbst. Und es müssen ja auch nicht unbedingt US-Modelle sein, denen man sein Herz schenkt. Wer dazu mit den Angeboten des Modellbauhandels hierzulande nicht zufrieden ist, der sollte sich auf einmal auf den Website von NorthEastern Scale Lumber Co. und Kappler Mill & Lumber Co. umschauen, da werden Sie Leisten bis zur fast nicht mehr nutzbaren Größe von 0,3 mm x 0,3 mm entdecken. Darüber hinaus gibt es auch einige Händlern in Deutschland (siehe dazu das US-Modellbahnforum - unter “Händler“), die diese Dinge aus den USA importieren, so dass einem Start zu diesem schönen Hobby wohl kaum Hindernisse entgegen stehen. Ich wünsche jedenfalls Mut zu einem ersten Versuch und natürlich viel Erfolg und gutes Gelingen. Modelle aus echtem Holz vermitteln schon einen ganz besonderen Eindruck, der in gleicher Weise fast niemals durch Arbeiten mit Plastik erreicht werden kann – vorausgesetzt, das Vorbild war ebenso aus Holz gebaut.

Eines will ich jedoch ergänzen, die wohl am meisten bekannte Firma Northeastern Scale Models hatte wohl wegen eines Feuers die Geschäftstätigkeit eingestellt, allerdings baut sie ihr Angebot gerade wieder auf und aus. Allerdings hat Kappler nahezu alle Produkte gleichermaßen im Angebot und ich weiß aus eigener Erfahrung, dass die Qualität und Maßhaltigkeit der Leisten stets erheblich besser war.