Kardanwellen – ganz einfach zu reparieren!

- Universal joints – very easy to repair! -

Wenn schon defekt, dann ganz einfach reparieren! Oder doch zur >>> Galerie?

Da glaubt man möglicherweise, dass man mit oftmals recht teuren Lokomotivmodellen auch gute Qualität gekauft hätte – und muss dann leider feststellen, dass dies wohl ein Trugschluss war, wenigstens manchmal. Plötzlich fährt die Lok nicht mehr und oftmals dann, wenn sie längere Zeit in der Schachtel gelegen oder in der Vitrine gestanden hat.

Die anschließende Diagnose oftmals, Teile des Antriebsstranges und insbesondere Teile von Kardanwellen oder auch Gelenkwellen rutschen auf den Wellen, statt dass sie die Kräfte des Motors überragen. Und sehr häufig sind Buchsen oder Mitnehmer aus Plastik geplatzt! Und da ist dann zumeist guter Rat teuer, denn die passenden Ersatzteile gibt es häufig auch nicht, gerade wenn es sich auch noch um Handarbeitsmodelle handelt! Hier also einige Anregungen, wie es auch in scheinbar aussichtslosen Fällen oftmals möglich ist, Reparaturen ganz einfach selbst auszuführen.

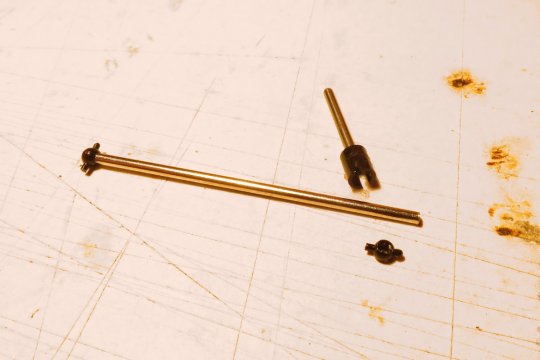

Der erste Fall, die Gelenkkugeln der Übertragungswellen sind geplatzt oder wie im Bild sind die Zapfen abgezehrt oder sie waren noch nie richtige Zapfen und greifen nicht mehr. Oder weil die Welle etwas kurz geraten ist, würgt sie sich immer wieder aus den Buchsen heraus. Leider ist das Platzen der Mitnehmer-Kugeln aus Plastik ein immer wieder zu beobachtendes Problem, auch wenn das Plastikmaterial anfangs hält, aber durch die ständige Dauerbelastung im Presssitz eben doch irgendwann aufreißt. Die Notwendigkeit, da etwas tun zu müssen, wird wohl irgendwann kommen, früher oder später! Leider sind die Zeiten vorbei, wo diese Teile aus Metall gefrtigt wurden, die dann die Lebenszeit solcher Modelle ebenso von Bestand waren.

Mein Vorschlag, die Übertragungswelle mitsamt der Kugelköpfe, den sogenannten Knochen, ersetzen, wo gleich alles aus Metall ist!

Ausgangspunkt sind Relingpfosten aus dem Schiffsmodellbau, da heißen sie dann auch Stützen und nicht Pfosten, von denen es eine ganze Menge in den unterschiedlichsten Ausführungen und Abmessungen gibt. Einmal ist wichtig, dass sie wenigstens zwei dieser Kugeln haben, wo bei den Modellschiffen die Seile hindurch gezogen werden, insbesondere aber auch, dass der Durchmesser der Kugeln zu den Mitnehmerhülsen der Gelenkwellen passen, worin die Kugeln laufen. Da muss man sich etwas schlau machen, zumeist ist ein Kugeldurchmesser von drei Millimeter das Richtige. Aber dieses Maß ist leider keines, wonach die Stützen gehandelt werden.

Der Rest ist leicht getan. Natürlich den “Knochen” mit zwei Kugeln abtrennen und mit entsprechenden Mitnehmerstiften ausstatten. Für die einzusetzenden Bolzen sollte allerdings nicht jeder beliebige Draht verwendet werden, Stahldraht, dazu möglichst glatt oder gar poliert wäre schon von Vorteil. Ich habe hier den Schaft eines alten Bohrers von 0,9 mm mit der Trennscheibe in kurze Stücke geschnitten, die Enden leicht entgratet, dazu die Löcher in den Kugeln mit 0,8 aufgebohrt und dann noch die Löcher mit dem gleichen Bohrer durch einen leicht verkanteten, seitlichen Druck etwas aufgeweitet. Sinn des Ganzen ist es, dass die Bolzen schnäbeln, damit man sie dann mit Druck beispielsweise im Schraubstock eingepresst und auf Mitte durchgeschlagen werden können. Ich würde mich hier nicht auf eingeklebte Bolzen verlassen wollen, der Presssitz scheint mir hier unerlässlich. Auf jeden Fall muss man aber keinesfalls ein Reißen der Kugeln befürchten, auch kaum ein Altern oder ein späteres Brechen.

Sollte die Länge des Ersatzes nicht passen, und das wird wohl eher häufig sein, ist dies auch nicht sonderlich tragisch. Den neuen Knochen durchsägen und mit einem passenden Röhrchen wieder zusammenlöten. Ich kann Ihnen versichern, dass Sie mit dem “Ersatzteil” mehr Freude haben werden, als es das Originalteil gegeben hat! Und wenn sich dann doch die Länge des neuen Teils als etwas unpassend herausstellen sollte, dann kurz mit dem Lötkolben dran und die Kugeln auf das richtige Abstandsmaß einstellen. Fertig!

Ein anderer Anwendungsfall trat bei einer Lok auf, wo die lange Motorwelle gleichzeitig als Schneckenwelle genutzt wurde, so dass damit jede freie Beweglichkeit von Motorwelle wie Schneckenwelle ausgeschlossen war, ja sich die axialen Bewegungen des einen Teils der Welle auf die andere 1 zu 1 übertrugen und sich gegenseitig beeinflussten bzw. auch behinderten. Dieser Fall tritt nahezu identisch bei den Schlauchkupplungen auf, die leider bei vielen nicht so guten Messingmodellen immer wieder eingesetzt werden, ersetzen sie doch leider nur bedingt die aufwendigeren Kardankupplungen, wo dann eben auch noch zusätzliche Getriebeabstützungen eingebaut werden müssten. Alles Dinge, die die weniger anspruchsvollen Hersteller immer wieder meiden.

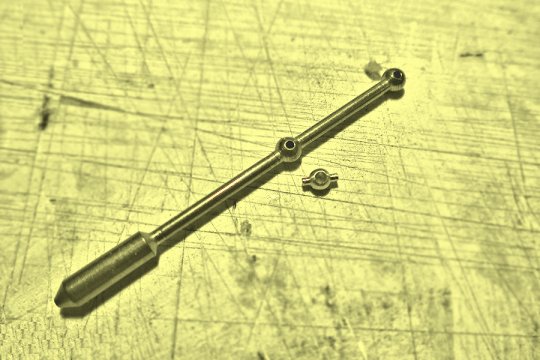

Zunächst das Ausgangsbild der Bearbeitung – und schon mit dem Ergebnis, einem Kugelkopf in den Abmessungen, wie ich sie brauchte, da insbesondere die Mitnehmerhülse für den Kugelkopf vorhanden war und die ich nicht verändern wollte. Siehe dazu auch das nachfolgende Bild.

Hier der noch unbearbeitete Relingspfosten, bei dem ich zunächst den Schaft links und rechts der Kugel auf den gewünschten Durchmesser der Mitnehmerzapfen reduziert und anschließend die Bohrung für den Seildurchlauf entsprechend des Zapfens der Antriebswelle aufgebohrt habe. Hierbei war es insbesondere wichtig, dass diese Bohrung senkrecht und in der Achse der Mitnehmerzapfen ausgeführt wird. Gerade bei diesem Teil kommt es auf unbedingte Genauigkeit an, würde sonst doch die Verbindung schlagen, was bei einer Antriebswelle keinesfalls zum Erfolg führt.

Ich gebe zu, mir ist es auch erst mit dem zweiten Versuch zur vollen Zufriedenheit gelungen, die notwendige Genauigkeit zu erreichen. Dass ich bei der Bearbeitung des Kugelkopfes auch noch den Durchmesser der Kugel auf das entsprechende Innenmaß der Mitnehmerhülse reduziert habe, sei nur am Rande erwähnt, ist aber auch möglich – und das nur mit einer einfachen Handbohrmaschine für den Modellbau. Also Nachmachen mit einfachen Handwerkszeug geht durchaus, auch wenn mein bevorzugter Feinmechaniker dabei wohl die Hände über dem Kopf zusammenschlagen würde.

So sieht’s dann fertig aus, der neue Kugelkopf ist auf den Stumpf der Schneckenwelle aufgepresst und für den Einsatz nun einer geteilten Antriebswelle einsetzbar.

Ich möchte ihnen jedoch die Beschreibung zum Umbau meiner Norfolk & Western – class M empfehlen, da einige weitere Vorkehrungen notwendig sind, um den funktionssicheren Eingriff von Mitnehmerhülse und Kugelgelenk zu gewährleisten.

Leider passiert das Malheur geplatzter Plastikteile nicht nur bei solch kleinen Kugeln für die Gelenkwellen, sondern auch mit den Mitnehmerbuchsen oder sind das Hülsen? Ich werde hier diese Dinger weiterhin jedoch Buchsen nennen. Sehen kann man diesen Riss meistens kaum, aber die Buchse rutscht eben auf der Welle! Und gesagt werden muss es auch, diese Probleme sind auch bei teuren Modellen zu erwarten!

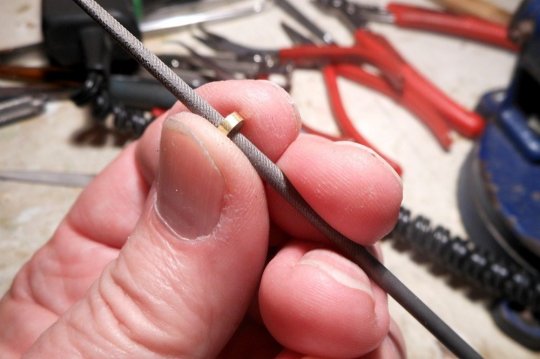

Nicht zwingend erforderlich ist es, die Seite des Sitzes der Buchse mit einer Feile etwas zu reduzieren, aber ich wollte den Außendurchmesser der Mitnehmerbuchse auch mit aufgezogener Metallhülse nicht wesentlich vergrößern. Und zum anderen musste ich den Durchmesser etwas verringern, um die Buchse für die aufzuziehende Hülse vorzubereiten.

Voraussetzung ist allerdings die Verfügbarkeit eines halbwegs passenden Rohres, das unbedingt Metall sein sollte. Bei mir bot sich ein Messingrohr an, wo ich eine kurze Hülse abgeschnitten und diese dann noch zusätzlich mit einer Rundfeile erweitert habe, so dass diese Hülse dann einigermaßen leicht auf die vorbereitete Buchse zu schieben war.

Mit Sekundenkleber habe ich diese Hülse dann aufgeklebt und aushärten lassen. Das Ergebnis war verblüffend! Der Sekundenkleber hat eine innere Spannung entwickelt, die die Mitnehmerbuchse nun mit ordentlicher Presskraft auf der Welle hält, ich meine sogar besser als vorher im originalen Zustand. Den ursprünglichen Gedanken, für einen Sicherungsstift noch die ganze Buchse und Welle zu durchbohren und endgültig gegen Verdrehen zu sichern, konnte ich damit fallen lassen, hätte das doch auch noch den Austausch der gehärteten Stahlwelle gegen ein etwas weicheres Material bedeutet.

Ich habe dann noch mit einer feinen Feile den rotierenden Metallring in der Handbohrmaschine etwas nachgearbeitet, so dass Mitnehmerbuchse und die aufgezogene Metallhülse wieder einen einheitlichen Durchmesser haben, aber das ist eigentlich nur Kosmetik.

So sieht’s dann aus, der wieder voll gebrauchsfähige Getriebeblock mit der reparierten Mitnehmerbuchse unten rechts von meiner ERIE L-1 camelback Mallet, die damit wieder hundertprozentig gebrauchsfähig ins Modellbahnleben zurückgefunden hat.